In sostanza, un forno per trattamenti termici è un forno specializzato progettato per modificare le proprietà fondamentali di un materiale attraverso un ciclo altamente controllato di riscaldamento e raffreddamento. Il suo scopo non è semplicemente quello di scaldare qualcosa, ma di manipolare con precisione la sua struttura cristallina interna per renderlo più resistente, più morbido, più durevole o più resistente all'usura. Ciò si ottiene controllando non solo la temperatura, ma anche l'ambiente chimico all'interno della camera del forno.

Il vero scopo di un forno per trattamenti termici è sbloccare il potenziale nascosto di un materiale. Lo realizza utilizzando un ciclo termico preciso all'interno di un'atmosfera attentamente controllata per riprogettare intenzionalmente la struttura interna del materiale per un obiettivo di prestazione specifico.

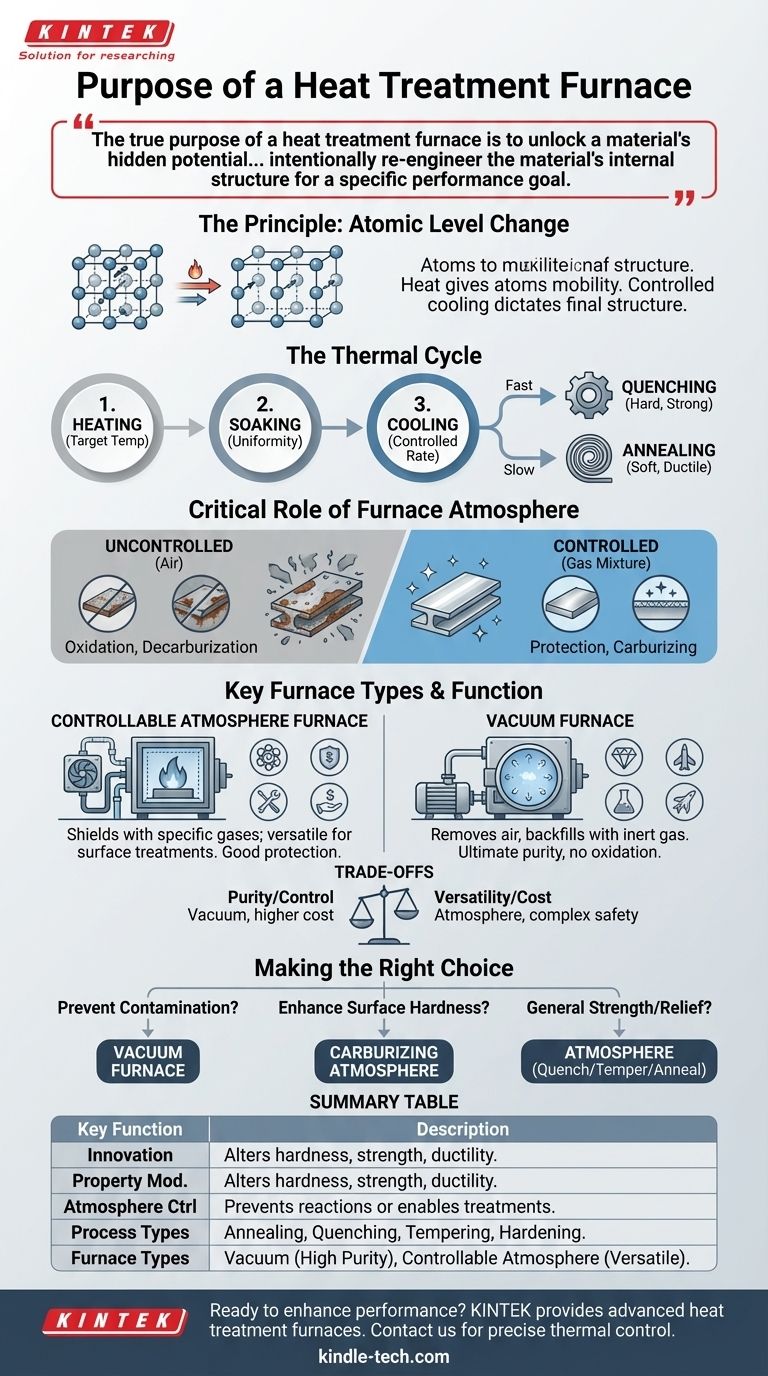

Il Principio: Modificare i Materiali a Livello Atomico

La funzione di un forno per trattamenti termici si basa su un principio semplice: il calore conferisce mobilità agli atomi. Controllando questa mobilità e il successivo raffreddamento, è possibile dettare la struttura finale e, di conseguenza, le proprietà del materiale.

Il Ciclo Termico

Un processo di trattamento termico consiste in tre fasi principali: riscaldamento, mantenimento (soaking) e raffreddamento. Il forno gestisce ogni fase con estrema precisione.

Innanzitutto, il materiale viene riscaldato a una temperatura target specifica. Quindi, viene mantenuto a quella temperatura—una fase chiamata mantenimento (soaking)—per garantire che l'intera parte sia riscaldata uniformemente e che le modifiche interne desiderate possano avvenire.

Infine, il materiale viene raffreddato a una velocità specifica e controllata. Un raffreddamento rapido, o tempra (quenching), può bloccare una struttura dura e resistente, mentre un raffreddamento lento, o ricottura (annealing), può rendere un materiale più morbido e duttile.

Il Ruolo Critico dell'Atmosfera del Forno

L'ambiente all'interno del forno è importante tanto quanto la temperatura. Ad alte temperature, i materiali possono reagire con i gas presenti nell'aria, portando a effetti indesiderati come ossidazione (ruggine) o decarburazione (perdita di carbonio, che indebolisce l'acciaio).

L'atmosfera del forno è progettata per prevenire queste reazioni. In alcuni casi, l'atmosfera viene utilizzata anche per introdurre intenzionalmente elementi sulla superficie del materiale, come nella cementazione (carburizing), dove viene aggiunto carbonio per indurire la superficie dell'acciaio.

Tipi Principali di Forni e la Loro Funzione

La differenza principale tra i tipi di forni risiede nel modo in cui controllano questa atmosfera interna.

Forni ad Atmosfera Controllabile

Questi forni utilizzano una miscela specifica di gas per creare un ambiente protettivo o reattivo. I componenti chiave includono un corpo del forno perfettamente sigillato e un sistema di ventilazione per far circolare uniformemente la miscela di gas.

Questa atmosfera controllata funge da scudo, proteggendo il pezzo dall'esposizione all'aria. Può anche servire come vettore per elementi destinati a reagire chimicamente con la superficie del materiale per migliorarne le proprietà.

Forni Sotto Vuoto

Un forno sotto vuoto rappresenta il massimo livello di controllo atmosferico. Il processo inizia posizionando i pezzi nella camera ed espellendo quasi tutta l'aria e l'ossigeno.

La camera viene quindi spesso riempita con un gas neutro e non reattivo come l'argon. Ciò crea un ambiente estremamente puro, prevenendo completamente l'ossidazione e altre reazioni superficiali indesiderate. Questo metodo è fondamentale per materiali sensibili e ad alte prestazioni come titanio e superleghe a base di nichel utilizzate nell'industria aerospaziale.

Comprendere i Compromessi

La scelta di un processo di trattamento termico implica un bilanciamento tra precisione, esigenze del materiale e costi. Ogni tipo di forno presenta una propria serie di considerazioni.

Purezza del Processo vs. Costo

Un forno sotto vuoto offre il più alto livello di purezza e controllo, rendendolo ideale per componenti critici che non possono tollerare alcuna contaminazione superficiale. Tuttavia, questa precisione comporta costi di attrezzature e operativi più elevati.

Un forno a atmosfera offre un'eccellente protezione ed è più versatile per i processi che richiedono l'aggiunta di elementi alla superficie. È un cavallo di battaglia economicamente vantaggioso per una vasta gamma di applicazioni industriali.

Sicurezza e Complessità

Entrambi i tipi di forni sono sistemi industriali complessi. I forni ad atmosfera controllabile richiedono una gestione attenta di miscele di gas potenzialmente infiammabili o esplosive, il che richiede robusti dispositivi di sicurezza e antideflagranti.

I forni sotto vuoto operano a temperature e pressioni estreme (fino a 2400°F o 1315°C), richiedendo sistemi sofisticati controllati da computer per garantire uniformità, ripetibilità e funzionamento sicuro.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno e il processo corretti dipendono interamente dalle proprietà finali che devi ottenere nel tuo componente.

- Se la tua attenzione principale è prevenire qualsiasi contaminazione superficiale: Un forno sotto vuoto è la scelta superiore, poiché rimuove gli elementi reattivi che causano ossidazione e decarburazione.

- Se la tua attenzione principale è aumentare la durezza superficiale: Un forno ad atmosfera controllabile configurato per un processo come la cementazione è lo strumento giusto per il lavoro.

- Se la tua attenzione principale è la resistenza generale o la riduzione delle tensioni: Un forno ad atmosfera controllabile offre una soluzione affidabile ed economica per processi come tempra, rinvenimento o ricottura.

In definitiva, padroneggiare il trattamento termico significa usare il forno come strumento per dettare con precisione la forma e la funzione finale di un materiale.

Tabella Riassuntiva:

| Funzione Chiave | Descrizione |

|---|---|

| Modifica delle Proprietà | Altera durezza, resistenza e duttilità del materiale attraverso cicli termici controllati. |

| Controllo dell'Atmosfera | Previene ossidazione/decarburazione o abilita trattamenti superficiali come la cementazione. |

| Tipi di Processo | Include ricottura, tempra, rinvenimento e indurimento superficiale specializzato. |

| Tipi di Forno | Sotto vuoto (per alta purezza) e ad Atmosfera Controllabile (per versatilità ed economicità). |

Pronto a migliorare le prestazioni dei tuoi materiali? Noi di KINTEK siamo specializzati nel fornire forni avanzati per trattamenti termici su misura per le esigenze specifiche del tuo laboratorio. Sia che tu richieda la massima purezza di un forno sotto vuoto o le capacità versatili di un sistema ad atmosfera controllata, le nostre attrezzature garantiscono un controllo termico preciso, risultati ripetibili e proprietà dei materiali migliorate.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione perfetta per applicazioni che vanno dai componenti aerospaziali ai processi di indurimento industriale.

Contattaci oggi stesso per discutere il tuo progetto e scoprire come KINTEK può potenziare i tuoi obiettivi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo