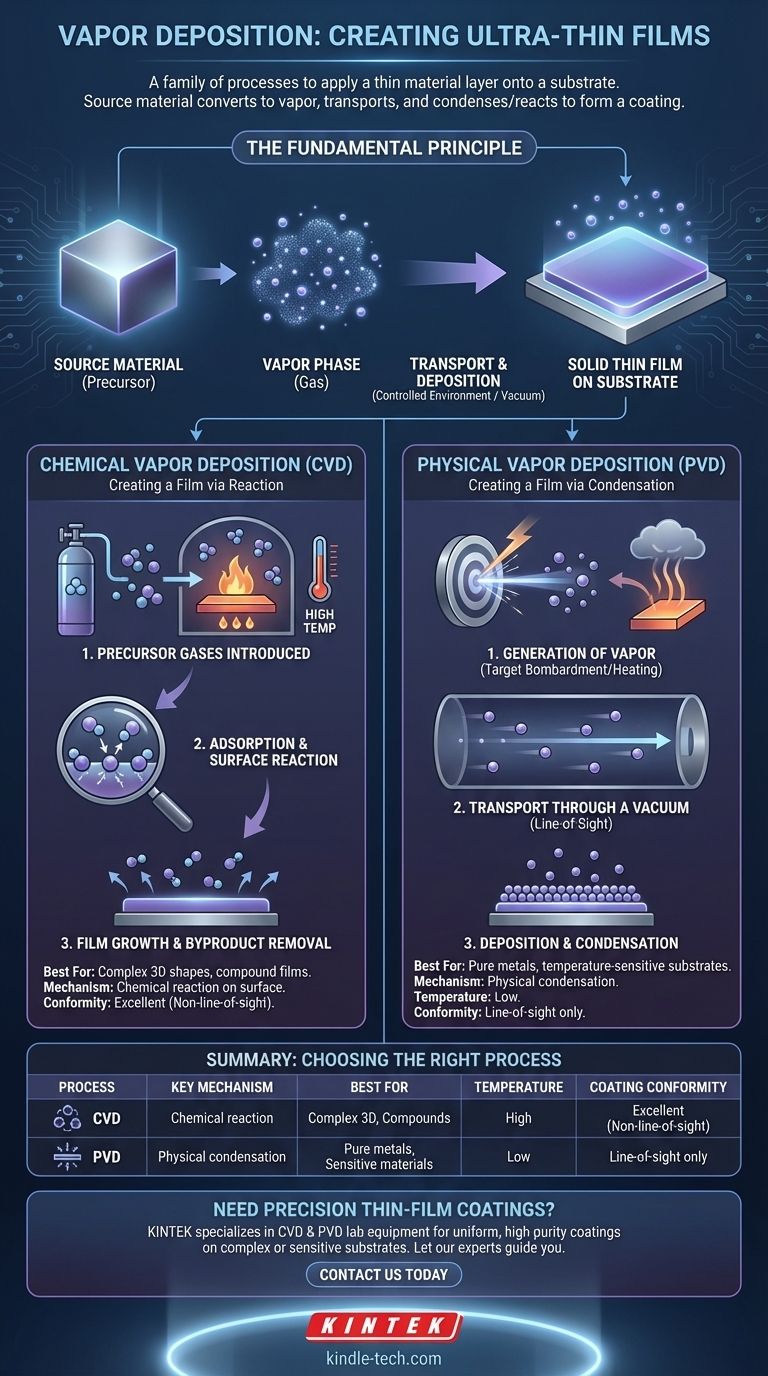

La deposizione da vapore è una famiglia di processi utilizzati per applicare un film ultrasottile di materiale su una superficie, nota come substrato. In tutti i casi, un materiale sorgente viene convertito in vapore gassoso, trasportato e quindi condensato o fatto reagire sulla superficie del substrato per formare il rivestimento desiderato. Il metodo specifico utilizzato determina le proprietà e la qualità del film finale.

In sostanza, la deposizione da vapore consiste nel muovere atomi o molecole in fase gassosa su una superficie solida per costruire un nuovo strato. La distinzione fondamentale tra i suoi due tipi principali, la Deposizione Chimica da Vapore (CVD) e la Deposizione Fisica da Vapore (PVD), si riduce a una semplice domanda: una reazione chimica crea il film, o è formato da un cambiamento diretto di stato fisico?

Il Principio Fondamentale: Dal Gas al Film Solido

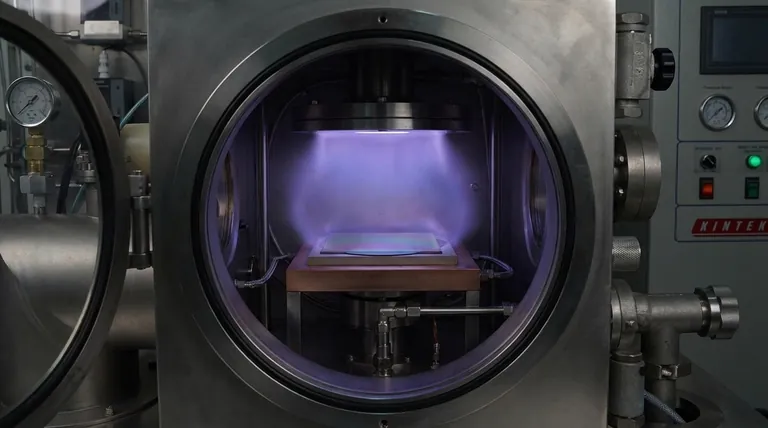

La deposizione da vapore opera in un ambiente controllato, tipicamente una camera a vuoto, per garantire purezza e precisione. Questo controllo permette la creazione di film che possono essere spessi solo pochi atomi.

### Il Materiale Sorgente

Il processo inizia con un materiale sorgente, noto anche come precursore. Questa è la sostanza che si desidera depositare come film sottile.

### La Fase Vapore

Questo materiale sorgente viene convertito in gas. Il modo in cui ciò avviene è la differenza principale tra le maggiori tecniche di deposizione.

### Trasporto e Deposizione

Il materiale vaporizzato viaggia attraverso la camera e si deposita sul substrato target, che è stato pulito e preparato. Questa deposizione forma un film sottile stabile e solido sulla superficie del substrato.

Deposizione Chimica da Vapore (CVD): Creazione di un Film tramite Reazione

Nella Deposizione Chimica da Vapore (CVD), il film non è costituito dal gas originale stesso. Invece, il gas è un precursore chimico che reagisce sulla superficie del substrato per formare un materiale solido completamente nuovo.

### Fase 1: Introduzione di Gas Precursori

Uno o più gas precursori volatili vengono introdotti nella camera di reazione contenente il substrato riscaldato. Il substrato viene mantenuto intenzionalmente ad alta temperatura per favorire la reazione chimica.

### Fase 2: Adsorbimento e Reazione Superficiale

Le molecole di gas si adsorbono (aderiscono) alla superficie calda del substrato. L'energia termica del substrato fa decomporre i gas o reagire tra loro.

### Fase 3: Crescita del Film e Rimozione dei Sottoprodotti

Questa reazione chimica forma il film solido desiderato sul substrato. I sottoprodotti gassosi della reazione vengono quindi desorbiti dalla superficie e trasportati fuori dalla camera dal flusso di gas o dal sistema di vuoto.

Deposizione Fisica da Vapore (PVD): Creazione di un Film tramite Condensazione

Nella Deposizione Fisica da Vapore (PVD), il processo è una trasformazione fisica diretta. Il materiale sorgente viene fisicamente trasformato in vapore, che poi viaggia e si condensa nuovamente in un solido sul substrato, senza che avvenga alcuna reazione chimica.

### Fase 1: Generazione di Vapore

Un materiale sorgente solido, noto come "target", viene bombardato con energia per generare un vapore. Questo viene spesso fatto tramite sputtering (usando ioni energetici per staccare atomi dal target) o evaporazione termica (riscaldando il materiale fino a farlo bollire).

### Fase 2: Trasporto Attraverso il Vuoto

Gli atomi o le molecole vaporizzate viaggiano attraverso una camera a vuoto. Poiché la PVD è tipicamente un processo "a linea di vista", gli atomi viaggiano in linea retta dal target sorgente al substrato.

### Fase 3: Deposizione e Condensazione

Quando gli atomi vaporizzati colpiscono il substrato più freddo, si condensano nuovamente in uno stato solido, costruendo gradualmente il film sottile. Il processo è simile al vapore che si condensa su uno specchio freddo.

Comprendere i Compromessi

La scelta tra CVD e PVD dipende interamente dal materiale, dalla forma del substrato e dalle proprietà desiderate del rivestimento finale. Nessuno dei due è universalmente superiore.

### Conformità del Rivestimento

Il CVD eccelle nella creazione di rivestimenti altamente conformi. Poiché il precursore è un gas che circonda il substrato, la reazione chimica può avvenire su tutte le superfici esposte, anche in geometrie complesse e non a linea di vista.

Il PVD è principalmente un processo a linea di vista. Le aree del substrato che sono in ombra rispetto al target sorgente riceveranno poco o nessun rivestimento, rendendolo meno adatto per forme intricate senza una complessa manipolazione del substrato.

### Temperatura Operativa

Il CVD richiede tipicamente una temperatura del substrato molto elevata per attivare e guidare le necessarie reazioni chimiche sulla superficie. Ciò può limitare i tipi di materiali che possono essere utilizzati come substrati.

Il PVD può spesso essere eseguito a temperature molto più basse. Questo lo rende compatibile con una gamma più ampia di materiali, inclusi plastiche e altri substrati sensibili alla temperatura.

### Purezza del Materiale

Il PVD può depositare materiali estremamente puri, poiché il film ha la stessa composizione del target sorgente. È eccellente per depositare metalli puri, leghe e alcune ceramiche.

I film CVD possono talvolta contenere impurità dai gas precursori o reazioni incomplete. Tuttavia, è unicamente in grado di formare composti difficili o impossibili da creare come target PVD, come il carbonio diamantiforme o il nitruro di silicio.

Fare la Scelta Giusta per il Tuo Obiettivo

Le esigenze specifiche della tua applicazione detteranno il metodo di deposizione più appropriato.

- Se il tuo obiettivo principale è rivestire uniformemente forme 3D complesse: il CVD è la scelta superiore grazie alla sua reazione in fase gassosa, non a linea di vista.

- Se il tuo obiettivo principale è depositare un metallo o una lega altamente pura su un substrato sensibile alla temperatura: il PVD offre un controllo preciso sulla composizione del film a temperature di processo più basse.

- Se il tuo obiettivo principale è creare un composto chimico specifico come il biossido di silicio o il carbonio diamantiforme: il CVD è spesso l'unico metodo pratico, poiché costruisce il composto direttamente sulla superficie tramite reazione chimica.

Comprendere la differenza fondamentale tra una reazione chimica e un cambiamento di stato fisico è la chiave per selezionare il processo di deposizione da vapore corretto per le tue esigenze.

Tabella Riepilogativa:

| Processo | Meccanismo Chiave | Ideale Per | Temperatura | Conformità del Rivestimento |

|---|---|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Reazione chimica sulla superficie del substrato | Forme 3D complesse, film compositi | Alta temperatura | Eccellente (non a linea di vista) |

| Deposizione Fisica da Vapore (PVD) | Condensazione fisica del vapore | Metalli puri, substrati sensibili alla temperatura | Bassa temperatura | Solo a linea di vista |

Hai Bisogno di Rivestimenti in Film Sottile di Precisione per il Tuo Laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per i processi di deposizione da vapore. Che tu richieda sistemi CVD per geometrie complesse o apparecchiature PVD per rivestimenti in metallo puro, le nostre soluzioni offrono una qualità del film e un controllo del processo superiori.

Aiutiamo i laboratori a:

- Ottenere rivestimenti uniformi su substrati intricati

- Depositare metalli e leghe ad alta purezza

- Lavorare con materiali sensibili alla temperatura

- Creare film compositi specializzati

Lascia che i nostri esperti ti guidino verso la giusta tecnologia di deposizione per la tua specifica applicazione.

Contattaci oggi per discutere le tue esigenze di progetto e scoprire come KINTEK può migliorare le tue capacità di ricerca e produzione di film sottili.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura