In sostanza, la deposizione di film sottili è una famiglia di processi di produzione utilizzati per applicare uno strato eccezionalmente sottile di materiale su una superficie, nota come substrato. Questi strati, che vanno da pochi atomi a diversi micrometri di spessore, sono fondamentali per la creazione dei moderni prodotti ad alta tecnologia, dai chip per computer ai pannelli solari. Il processo consente l'ingegnerizzazione precisa delle proprietà di un materiale, come la sua conduttività elettrica, durezza o comportamento ottico, su scala nanometrica.

La sfida centrale della deposizione di film sottili non è semplicemente applicare uno strato, ma scegliere il metodo corretto per il lavoro. La vasta gamma di tecniche rientra in due categorie principali: deposizione fisica e chimica, ognuna con vantaggi e compromessi distinti che determinano la qualità finale e le prestazioni del film.

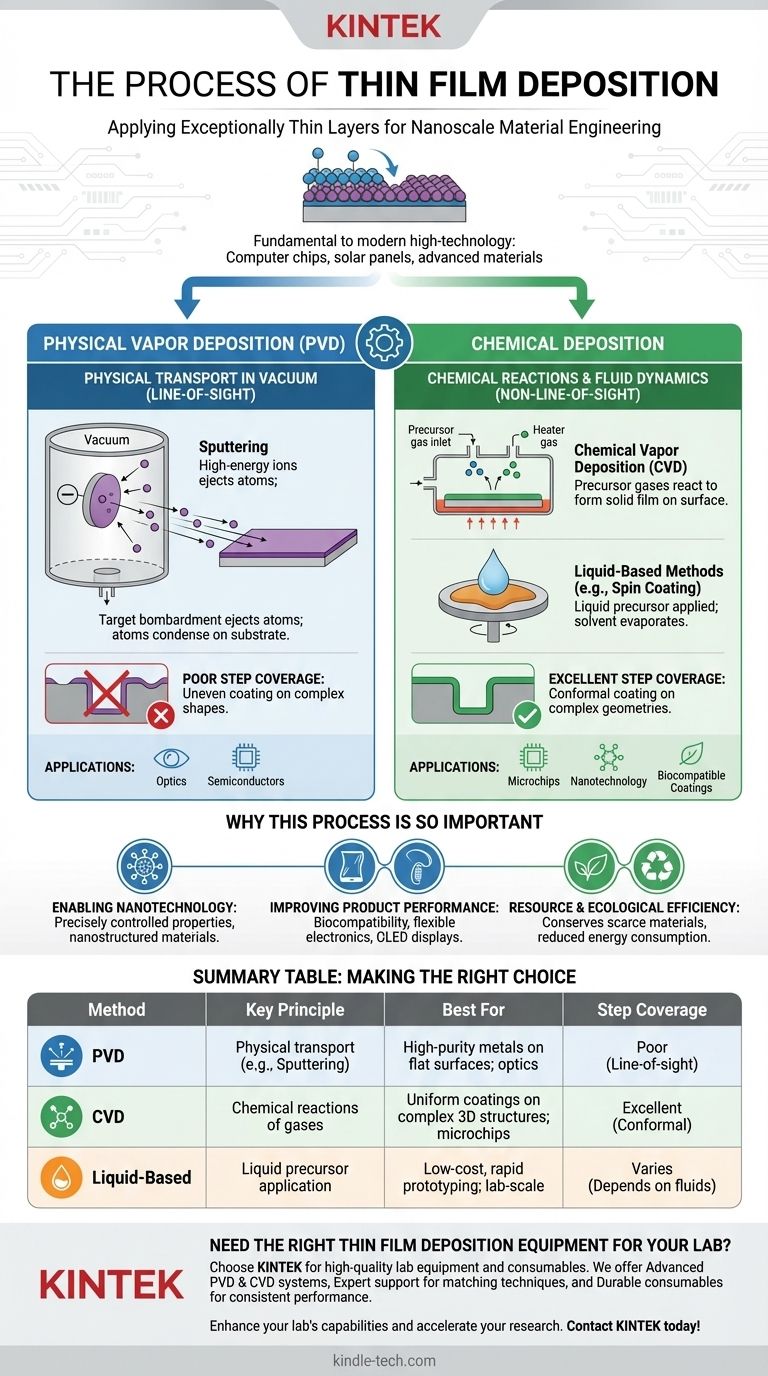

I Due Approcci Fondamentali: Fisico vs. Chimico

Ogni tecnica di deposizione può essere classificata in base al modo in cui trasporta il materiale sulla superficie del substrato. La distinzione tra metodi fisici e chimici è la più importante da comprendere.

Deposizione Fisica da Vapore (PVD)

Le tecniche PVD implicano il trasporto fisico di atomi o molecole da un materiale sorgente (il "bersaglio") al substrato, tipicamente sottovuoto. Pensala come un processo di verniciatura a spruzzo microscopica.

Il metodo PVD più comune è lo sputtering. In questo processo, il materiale bersaglio viene bombardato con ioni ad alta energia, che staccano gli atomi. Questi atomi espulsi viaggiano attraverso il vuoto e si condensano sul substrato, formando il film sottile.

Il PVD è spesso un processo a linea di vista, il che significa che il materiale depositato viaggia in linea retta. Ciò può creare sfide quando si rivestono forme complesse e tridimensionali.

Deposizione Chimica

Le tecniche di deposizione chimica utilizzano reazioni chimiche per formare il film direttamente sulla superficie del substrato. Invece di trasportare fisicamente materiale solido, questi metodi introducono gas precursori o liquidi che reagiscono e producono il film solido desiderato.

Un esempio prominente è la Deposizione Chimica da Vapore (CVD), in cui i gas reagiscono in una camera e uno dei sottoprodotti solidi di tale reazione forma il film sul substrato riscaldato.

Altri metodi più semplici, come lo spin coating o il drop casting, implicano l'applicazione di un liquido contenente il materiale desiderato e quindi la rimozione del solvente per lasciare il film sottile. Poiché si basano su reazioni chimiche o dinamica dei fluidi, questi metodi spesso non sono limitati dalla linea di vista.

Perché Questo Processo È Così Importante

La deposizione di film sottili non è solo un miglioramento incrementale; è una tecnologia abilitante che ha sbloccato campi completamente nuovi della scienza e dell'ingegneria.

Abilitare la Nanotecnologia e i Materiali Avanzati

La deposizione consente la sintesi di rivestimenti nanostrutturati e materiali con proprietà controllate con precisione. Questo controllo a livello atomico è il fondamento della nanotecnologia, che consente la creazione di materiali che non esistono in natura.

Migliorare le Prestazioni e la Funzionalità del Prodotto

I prodotti esistenti sono notevolmente migliorati con i film sottili. In medicina, i film aggiungono biocompatibilità agli impianti per prevenire il rigetto da parte del corpo o possono essere progettati per il rilascio controllato di farmaci. In elettronica, sono essenziali per creare semiconduttori, celle solari flessibili e display OLED.

Efficienza delle Risorse ed Ecologica

Applicando solo il materiale necessario, la deposizione di film sottili è un ottimo modo per conservare materiali scarsi o costosi. Molti processi moderni sono anche progettati per ridurre il consumo energetico e la produzione di effluenti rispetto alla produzione tradizionale di massa.

Comprendere i Compromessi

La scelta di un metodo di deposizione comporta il bilanciamento di fattori in competizione. Nessuna singola tecnica è perfetta per ogni applicazione e comprendere i compromessi è fondamentale per il successo.

La Sfida della Copertura dei Gradini (Step Coverage)

Una metrica chiave è la copertura dei gradini (step coverage), nota anche come capacità di riempimento. Misura quanto uniformemente un film riveste un substrato con topografia irregolare, come le trincee e i fori passanti su un microchip.

È calcolata come il rapporto tra lo spessore del film sui lati o sul fondo di una caratteristica rispetto al suo spessore sulla superficie superiore piatta e aperta. Un rapporto di 1 indica una copertura perfetta e uniforme.

PVD vs. Deposizione Chimica: Un Confronto di Copertura

Poiché i metodi PVD come lo sputtering sono a linea di vista, spesso si traducono in una scarsa copertura dei gradini. Le superfici superiori ricevono la maggior parte del materiale, mentre le pareti laterali e le trincee profonde ne ricevono molto poco, creando un punto sottile e debole nel film.

I metodi chimici, in particolare il CVD, sono generalmente superiori per le superfici complesse. I gas precursori possono fluire all'interno e reagire all'interno di geometrie intricate, risultando in un rivestimento molto più uniforme e conforme.

Altri Fattori: Costo, Purezza e Velocità

La scelta dipende anche da altri fattori. Il PVD può produrre film di purezza estremamente elevata, fondamentale per molte applicazioni ottiche ed elettroniche. Tuttavia, i metodi chimici possono talvolta offrire velocità di deposizione più elevate e costi di attrezzature inferiori, rendendoli più adatti per la produzione su larga scala.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione detteranno la migliore strategia di deposizione.

- Se la tua attenzione principale è rivestire uniformemente strutture 3D complesse: Un metodo chimico come il CVD è spesso la scelta superiore grazie alla sua natura non a linea di vista e conforme.

- Se la tua attenzione principale è depositare un metallo o una lega di elevata purezza su una superficie relativamente piana: Un metodo fisico come lo sputtering offre un eccellente controllo ed è uno standard industriale per l'ottica e i semiconduttori.

- Se la tua attenzione principale è la prototipazione rapida a basso costo in un ambiente di laboratorio: Tecniche semplici a base liquida come lo spin coating o il drop casting possono fornire un film funzionale senza la necessità di complesse apparecchiature sottovuoto.

In definitiva, padroneggiare la deposizione di film sottili significa abbinare la tecnica giusta alla specifica sfida ingegneristica in questione.

Tabella Riassuntiva:

| Metodo di Deposizione | Principio Chiave | Ideale Per | Copertura dei Gradini |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Trasporta fisicamente atomi da un bersaglio al substrato sottovuoto (es. sputtering). | Metalli di elevata purezza su superfici piane; ottica, semiconduttori. | Scarsa (linea di vista) |

| Deposizione Chimica da Vapore (CVD) | Utilizza reazioni chimiche di gas per formare un film sul substrato. | Rivestimenti uniformi su strutture 3D complesse; microchip, nanotecnologia. | Eccellente (conforme) |

| Metodi a Base Liquida (es. Spin Coating) | Applica un precursore liquido; il solvente evapora lasciando un film sottile. | Prototipazione rapida a basso costo; applicazioni su scala di laboratorio. | Variabile (dipende dalla dinamica dei fluidi) |

Hai Bisogno dell'Attrezzatura Giusta per la Deposizione di Film Sottili per il Tuo Laboratorio?

La scelta del metodo di deposizione corretto è fondamentale per il successo del tuo progetto, sia che tu richieda l'elevata purezza dello sputtering PVD o la copertura uniforme del CVD. KINTEK è specializzata nella fornitura di attrezzature da laboratorio di alta qualità e materiali di consumo su misura per le tue esigenze di deposizione di film sottili.

Aiutiamo i laboratori a ottenere risultati precisi e affidabili con:

- Sistemi PVD e CVD avanzati per ricerca e produzione.

- Supporto esperto per abbinare la tecnica migliore alla tua applicazione, dai semiconduttori ai rivestimenti biocompatibili.

- Materiali di consumo e bersagli durevoli per garantire prestazioni costanti.

Migliora le capacità del tuo laboratorio e accelera la tua ricerca. Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni possono guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento