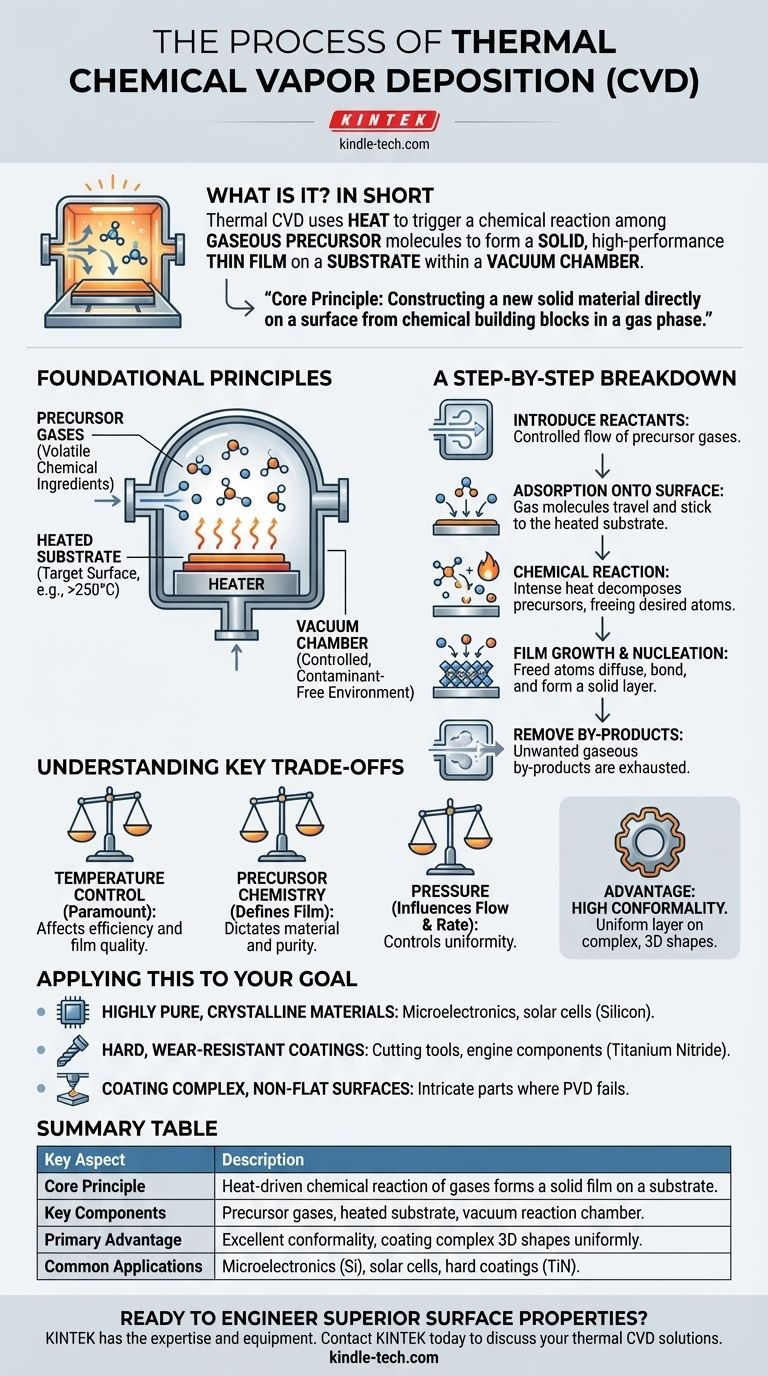

In breve, la deposizione chimica da vapore termica (CVD) è un processo che utilizza il calore per innescare una reazione chimica tra molecole precursori gassose, facendole formare un film sottile solido e ad alte prestazioni su una superficie bersaglio, nota come substrato. Tutto ciò avviene in un ambiente controllato, tipicamente una camera a vuoto, dove il calore fornisce l'energia necessaria affinché i precursori si decompongano e si leghino al substrato, costruendo lo strato di rivestimento desiderato strato dopo strato.

Il principio fondamentale del CVD termico non è semplicemente depositare un materiale, ma piuttosto costruire un nuovo materiale solido direttamente su una superficie a partire da elementi costitutivi chimici in fase gassosa. Il processo trasforma gas volatili in un film stabile e solido attraverso una reazione chimica precisa e guidata dal calore.

I principi fondamentali del CVD

Per comprendere appieno il processo, è essenziale capire i componenti chiave e l'ambiente in cui avviene la reazione. Ogni elemento svolge un ruolo critico nella qualità finale del film depositato.

Il ruolo dei gas precursori

I precursori sono gli ingredienti chimici per il rivestimento finale. Sono composti volatili, il che significa che esistono come gas alla temperatura e pressione di reazione.

Questi gas sono accuratamente selezionati per contenere gli atomi specifici richiesti per il film desiderato. Ad esempio, per creare un film di nitruro di silicio, verrebbero utilizzati precursori contenenti silicio e azoto.

Il substrato e la camera di reazione

Il substrato è l'oggetto o il pezzo in lavorazione che viene rivestito. Viene posizionato all'interno di una camera di reazione sigillata.

Questa camera è tipicamente sotto vuoto. Creare un vuoto rimuove l'aria e altri potenziali contaminanti che potrebbero interferire con la reazione chimica o rimanere intrappolati nel film, compromettendone la purezza e le prestazioni.

La potenza dell'energia termica

Il calore è il motore del processo CVD termico. Il substrato viene riscaldato a una temperatura di reazione precisa, spesso compresa tra 250°C e ben oltre 1000°C a seconda della chimica specifica.

Questa energia termica fornisce l'energia di attivazione necessaria per rompere i legami chimici all'interno delle molecole di gas precursore, consentendo alla reazione chimica desiderata di avvenire sulla superficie del substrato.

Una ripartizione passo-passo del processo di deposizione

La creazione di un film sottile tramite CVD termico è una sequenza di eventi altamente controllata che avviene a livello molecolare.

Fase 1: Introduzione dei reagenti

Un flusso continuo e controllato di uno o più gas precursori viene introdotto nella camera di reazione.

Fase 2: Adsorbimento sulla superficie

Le molecole di gas precursore viaggiano attraverso la camera e entrano in contatto con il substrato riscaldato, dove si adsorbono fisicamente (aderiscono) alla superficie.

Fase 3: La reazione chimica

L'intenso calore del substrato fornisce l'energia affinché le molecole di precursore adsorbite si decompongano o reagiscano tra loro. Questa reazione chimica libera gli atomi desiderati che formeranno il film.

Fase 4: Crescita del film e nucleazione

Gli atomi appena liberati diffondono sulla superficie e si legano al substrato e tra loro. Questo processo, noto come nucleazione, forma uno strato solido stabile che si accumula gradualmente in spessore.

Fase 5: Rimozione dei sottoprodotti

La reazione chimica produce quasi sempre sottoprodotti gassosi indesiderati. Questi sottoprodotti volatili vengono rimossi dalla camera dal sistema di flusso del gas, impedendo loro di contaminare il film in crescita.

Comprendere i compromessi chiave

Sebbene potente, il CVD termico è un processo di precisione. Il successo dipende dal bilanciamento attento di diverse variabili critiche.

Il controllo della temperatura è fondamentale

La temperatura del substrato è la variabile più critica. Se è troppo bassa, la reazione non avverrà in modo efficiente, portando a una crescita lenta o a una scarsa qualità del film. Se è troppo alta, possono verificarsi reazioni indesiderate in fase gassosa prima che i precursori raggiungano la superficie.

La chimica del precursore definisce il film

La scelta dei gas precursori detta fondamentalmente il materiale che viene depositato. La purezza di questi gas è anche essenziale, poiché qualsiasi impurità può essere incorporata nel film finale, alterandone le proprietà.

La pressione influenza tutto

La pressione all'interno della camera influisce su come i gas fluiscono e su quanto velocemente raggiungono il substrato. È una variabile chiave utilizzata per controllare la velocità di deposizione e l'uniformità del rivestimento.

L'alta conformabilità è un vantaggio chiave

Poiché il rivestimento è formato da un gas che circonda il substrato, il CVD è eccezionalmente bravo a creare uno strato uniforme su forme tridimensionali complesse. Questa "conformabilità" è un vantaggio significativo rispetto ai metodi di deposizione in linea di vista come il PVD.

Applicare questo al tuo obiettivo

Comprendere il processo CVD ti permette di capire perché viene scelto per alcune delle applicazioni più esigenti nella tecnologia e nella produzione.

- Se il tuo obiettivo principale è creare materiali altamente puri e cristallini: Il CVD termico è lo standard industriale per la produzione di film di silicio ultra-puri che costituiscono la base di microchip e celle solari.

- Se il tuo obiettivo principale è applicare rivestimenti duri e resistenti all'usura: Il processo è ideale per rivestire utensili da taglio, componenti di motori e cuscinetti con materiali come il nitruro di titanio per una durabilità eccezionale.

- Se il tuo obiettivo principale è rivestire superfici complesse e non piane: La natura gassosa del CVD garantisce uno strato uniforme (conforme) che i metodi di deposizione fisica faticano a ottenere, rendendolo perfetto per parti intricate.

In definitiva, il CVD termico fornisce un metodo potente per ingegnerizzare materiali con proprietà superiori direttamente sulla superficie di un componente.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Principio fondamentale | La reazione chimica dei gas, guidata dal calore, forma un film solido su un substrato. |

| Componenti chiave | Gas precursori, substrato riscaldato, camera di reazione a vuoto. |

| Vantaggio principale | Eccellente conformabilità, rivestimento uniforme di forme 3D complesse. |

| Applicazioni comuni | Microelettronica (film di silicio), celle solari, rivestimenti duri (nitruro di titanio). |

Pronto a ingegnerizzare proprietà superficiali superiori?

Il CVD termico è una scienza precisa e l'attrezzatura giusta è fondamentale per il successo. Sia che il tuo obiettivo sia creare materiali ultra-puri per l'elettronica, applicare rivestimenti durevoli resistenti all'usura o rivestire uniformemente componenti complessi, KINTEK ha l'esperienza e l'attrezzatura da laboratorio per supportare la tua R&S e la produzione.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni e i nostri materiali di consumo per CVD termico possono aiutarti a costruire film sottili ad alte prestazioni che soddisfano le tue esatte specifiche.

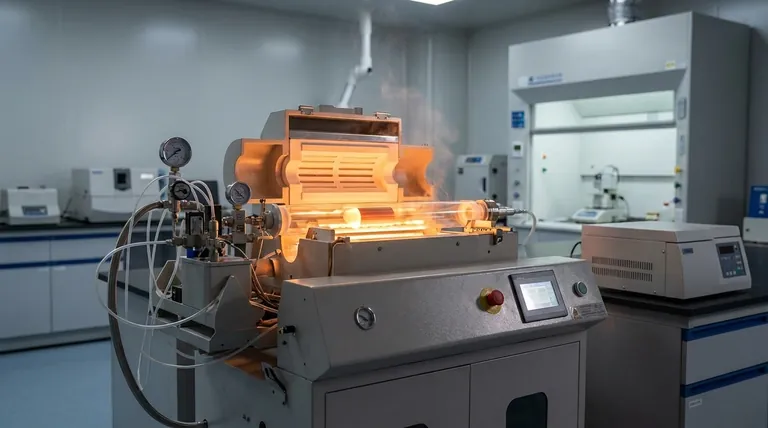

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza