Nella sua essenza, il rivestimento a sputtering è un metodo sofisticato per applicare un film eccezionalmente sottile e durevole di un materiale su un altro. Questo è un processo di deposizione fisica da fase vapore (PVD) che funziona espellendo atomi da un materiale sorgente (il "target") e depositandoli, atomo per atomo, sulla superficie di un oggetto (il "substrato"). L'intero processo avviene sottovuoto per garantire che gli atomi possano viaggiare indisturbati.

Il rivestimento a sputtering non è un semplice spruzzo o placcatura; è un processo di trasferimento di momento che incorpora gli atomi nella superficie del substrato. Ciò crea un legame incredibilmente forte, a livello atomico, rendendo il nuovo film una parte permanente dell'oggetto originale.

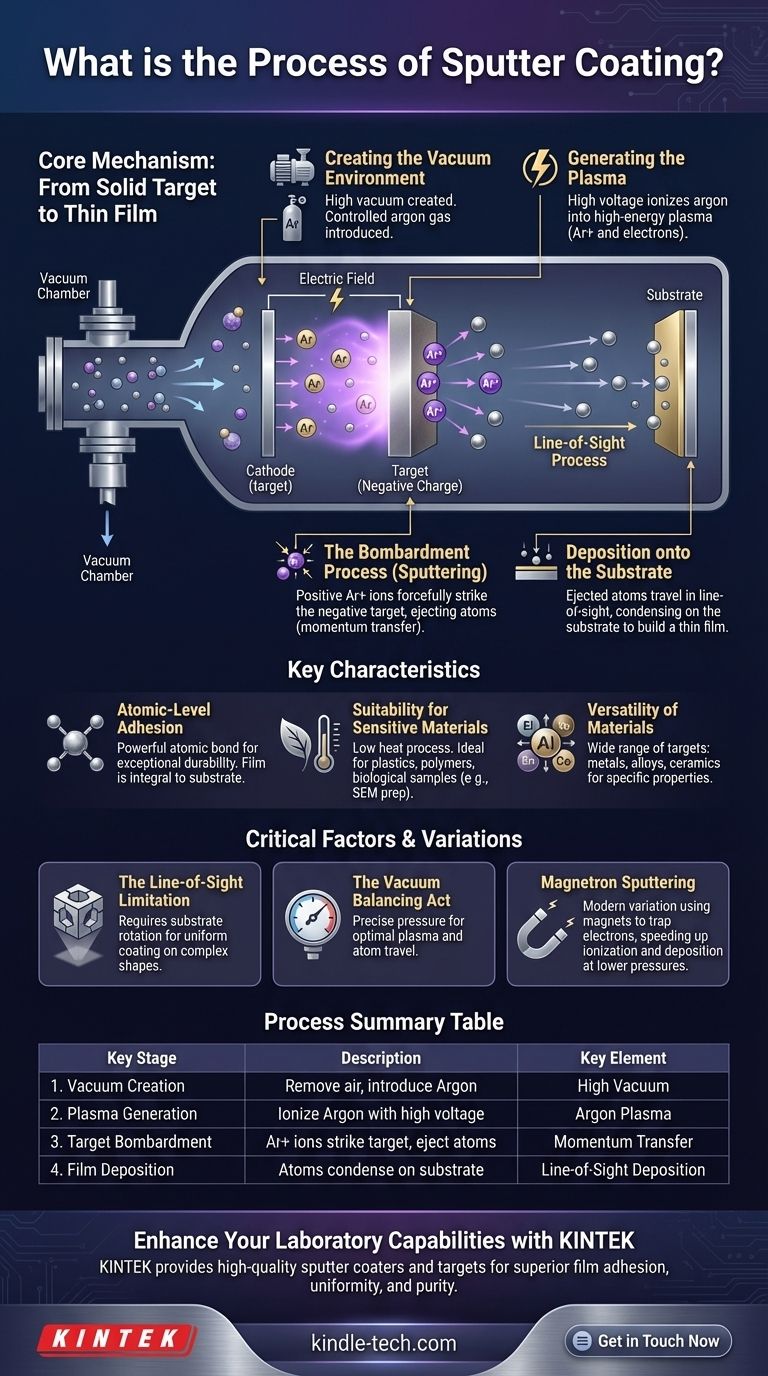

Il Meccanismo Centrale: Dal Target Solido al Film Sottile

Comprendere il processo di rivestimento a sputtering comporta alcuni passaggi chiave che trasformano un blocco solido di materiale in un film sottile ad alte prestazioni. La precisione di questo processo è ciò che conferisce al rivestimento finale le sue proprietà uniche.

Passaggio 1: Creazione dell'Ambiente Sottovuoto

Prima che possa accadere qualsiasi cosa, la camera contenente il materiale target e il substrato viene evacuata per creare un alto vuoto.

Una piccola quantità, controllata con precisione, di un gas inerte, più comunemente argon, viene quindi introdotta nella camera. Questo vuoto è fondamentale perché assicura che gli atomi sputerati possano viaggiare direttamente verso il substrato senza collidere con aria o altre particelle.

Passaggio 2: Generazione del Plasma

Una tensione elevata viene applicata all'interno della camera, creando un potente campo elettrico. Al materiale target viene assegnata una carica negativa.

Questa energia strappa elettroni dagli atomi di gas argon, trasformando il gas in un plasma ionizzato—una miscela ad alta energia di ioni argon positivi ed elettroni liberi.

Passaggio 3: Il Processo di Bombardamento (Sputtering)

Gli ioni argon caricati positivamente vengono accelerati con forza dal campo elettrico e si schiantano contro il materiale target caricato negativamente.

Questo bombardamento è un processo puramente fisico. Il momento dell'impatto viene trasferito agli atomi sulla superficie del target, sbalzandoli via ed espellendoli nella camera a vuoto. Questo è l'effetto "sputtering".

Passaggio 4: Deposizione sul Substrato

Gli atomi espulsi dal target viaggiano attraverso il vuoto e colpiscono il substrato, che è posizionato strategicamente per intercettarli.

Poiché gli atomi viaggiano in linea retta, questo è noto come processo a "linea di vista". Gli atomi si condensano sulla superficie del substrato, costruendo gradualmente un film sottile, uniforme e altamente denso.

Caratteristiche Chiave di un Rivestimento Sputterato

Il modo in cui viene creato un film sputterato gli conferisce vantaggi distinti rispetto ad altri metodi di rivestimento.

Adesione a Livello Atomico

Gli atomi sputterati arrivano al substrato con elevata energia cinetica. Questa energia li spinge nella superficie del substrato, creando un legame potente a livello atomico.

Il rivestimento non si limita a stare sopra; diventa una parte integrante del substrato, con conseguente adesione e durata eccezionali.

Idoneità per Materiali Sensibili

Il processo di sputtering impartisce pochissimo calore al substrato stesso. Gli atomi sputterati hanno basse temperature e il processo non si basa sulla fusione o sull'evaporazione.

Ciò lo rende un metodo ideale per rivestire materiali sensibili al calore come plastiche, polimeri e campioni biologici, che vengono spesso rivestiti d'oro per l'analisi in un Microscopio Elettronico a Scansione (SEM).

Versatilità dei Materiali

Una vasta gamma di materiali può essere utilizzata come target di sputtering. Ciò include metalli puri, leghe complesse e persino composti ceramici. Questa versatilità consente la creazione di rivestimenti con specifiche proprietà elettriche, ottiche o di resistenza all'usura.

Comprendere i Compromessi e i Fattori Critici

Sebbene potente, il rivestimento a sputtering richiede un controllo attento di diverse variabili per avere successo.

Il Limite della "Linea di Vista"

Il percorso rettilineo degli atomi sputterati implica che le superfici non direttamente rivolte verso il target non verranno rivestite.

Per rivestire uniformemente oggetti complessi e tridimensionali, il substrato deve essere ruotato o manipolato su più assi durante il processo di deposizione per garantire che tutte le superfici siano esposte al flusso atomico.

L'Equilibrio del Vuoto

Il livello di vuoto è un equilibrio delicato. La pressione deve essere sufficientemente bassa da consentire agli atomi di viaggiare liberamente, ma sufficientemente alta da sostenere il plasma di argon necessario per lo sputtering.

Se la pressione è troppo alta, gli atomi sputterati collideranno con le molecole di gas, perdendo energia e non riuscendo ad aderire correttamente al substrato.

Una Variazione Importante: Sputtering Magnetronico

Molti sistemi moderni utilizzano lo sputtering magnetronico. Questa tecnica utilizza potenti magneti dietro il target per intrappolare gli elettroni liberi nel plasma.

Intrappolare gli elettroni vicino al target aumenta drasticamente il tasso di ionizzazione dell'argon. Ciò crea un plasma più denso, che accelera il processo di sputtering, migliora i tassi di deposizione e consente al sistema di operare a pressioni ancora più basse.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere i principi del rivestimento a sputtering ti consente di determinare se è la soluzione giusta per il tuo specifico obiettivo di ingegneria.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: Lo sputtering è una scelta eccellente grazie al suo processo di deposizione a bassa temperatura, che previene danni a plastiche o campioni biologici.

- Se il tuo obiettivo principale è creare un film estremamente durevole e resistente all'usura: L'adesione a livello atomico fornita dallo sputtering crea un legame superiore che supera di gran lunga la semplice placcatura o verniciatura.

- Se il tuo obiettivo principale è ottenere un rivestimento altamente puro, denso e uniforme: L'ambiente sottovuoto controllato e la deposizione a livello atomico dello sputtering offrono un controllo senza pari sulla qualità e sulla struttura del film.

Afferrando che lo sputtering costruisce un film atomo per atomo, puoi sfruttare i suoi punti di forza unici per le applicazioni più impegnative.

Tabella Riassuntiva:

| Fase Chiave | Descrizione | Elemento Chiave |

|---|---|---|

| 1. Creazione del Vuoto | La camera viene evacuata per rimuovere le particelle d'aria. | Alto Vuoto |

| 2. Generazione del Plasma | Il gas inerte (Argon) viene ionizzato da un campo elettrico ad alta tensione. | Plasma di Argon |

| 3. Bombardamento del Target | Gli ioni argon positivi colpiscono il target caricato negativamente, espellendo atomi. | Trasferimento di Momento |

| 4. Deposizione del Film | Gli atomi espulsi viaggiano e si condensano sulla superficie del substrato. | Deposizione a Linea di Vista |

Pronto a Migliorare le Tue Capacità di Laboratorio?

Il rivestimento a sputtering è essenziale per creare film sottili durevoli e ad alte prestazioni per applicazioni che vanno dalla preparazione di campioni SEM all'elettronica avanzata e ai rivestimenti ottici.

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di laboratorio di alta qualità, inclusi affidabili sputter coaters e target, per soddisfare le vostre specifiche esigenze di laboratorio. La nostra esperienza garantisce che otterrete un'adesione del film, uniformità e purezza superiori per i vostri progetti più impegnativi.

Contattateci oggi stesso per discutere come le nostre soluzioni possono ottimizzare il vostro processo di deposizione di film sottili e portare avanti la vostra ricerca.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura