In sostanza, la sinterizzazione è un processo termico utilizzato per convertire una raccolta di particelle sciolte, come una polvere, in una massa solida e coerente. Ciò si ottiene applicando calore e spesso pressione, ma in modo cruciale, a temperature inferiori al punto di fusione completo del materiale. Invece di liquefarsi, gli atomi nei punti di contatto delle particelle si diffondono attraverso i loro confini, fondendoli insieme e riducendo lo spazio vuoto, o porosità, tra di loro.

Il concetto chiave è che la sinterizzazione compatta e rafforza i materiali in polvere in un oggetto solido senza fonderli completamente. Si basa sulla diffusione atomica, guidata dal calore, per saldare insieme le particelle, trasformando una polvere sciolta in un componente denso e funzionale.

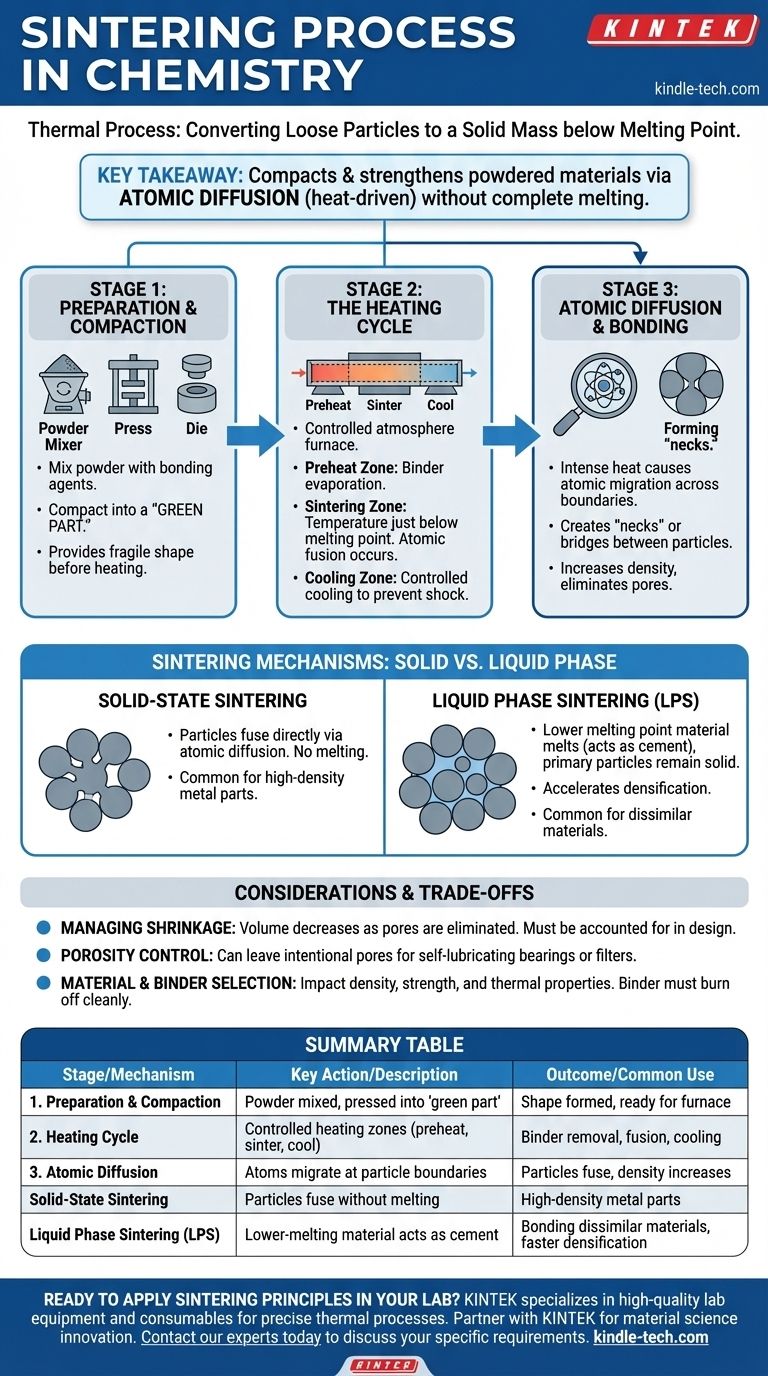

Le Fasi Fondamentali del Processo di Sinterizzazione

La sinterizzazione non è un'azione singola, ma un processo multifase controllato. Ogni fase ha uno scopo specifico, dalla sagomatura iniziale alla solidificazione finale, garantendo che il pezzo finale abbia la densità e le proprietà meccaniche desiderate.

Fase 1: Preparazione e Compattazione

Prima di applicare qualsiasi calore, il materiale grezzo deve essere preparato. Ciò comporta la miscelazione della polvere del materiale principale con additivi o agenti leganti, come cera, polimeri o acqua.

Questa miscela viene quindi compattata nella forma desiderata utilizzando uno stampo, una matrice o una pressa. L'oggetto fragile risultante è noto come "pezzo verde". L'agente legante fornisce appena abbastanza resistenza affinché possa mantenere la sua forma durante la manipolazione prima di entrare nel forno.

Fase 2: Il Ciclo di Riscaldamento

Il pezzo verde viene riscaldato in un forno a atmosfera controllata, spesso un forno a tunnel, che presenta distinte zone di temperatura.

Innanzitutto, il pezzo entra in una zona di preriscaldamento. Qui, la temperatura viene aumentata gradualmente per bruciare o far evaporare gli agenti leganti e i lubrificanti utilizzati durante la fase di compattazione.

Successivamente, si sposta nella zona di sinterizzazione, dove la temperatura viene elevata appena al di sotto del punto di fusione del materiale. È qui che avviene la fusione atomica critica.

Infine, il pezzo passa attraverso una zona di raffreddamento. Ciò consente alla massa solida appena formata di raffreddarsi a una velocità controllata, prevenendo shock termici e bloccando la sua microstruttura finale.

Fase 3: Diffusione Atomica e Saldatura

Il vero lavoro della sinterizzazione avviene a livello microscopico all'interno della zona di sinterizzazione ad alta temperatura. L'intensa energia termica fa vibrare e muovere gli atomi sulla superficie di ogni particella di polvere.

Questi atomi energizzati migrano attraverso i confini dove le particelle si toccano, creando "colli" o ponti tra di loro. Man mano che questa diffusione atomica continua, questi colli crescono, avvicinando le particelle, aumentando la densità del pezzo ed eliminando i pori.

Meccanismi Chiave di Sinterizzazione: Fase Solida vs. Fase Liquida

Sebbene il principio fondamentale della diffusione atomica sia sempre presente, il meccanismo specifico può variare, distinto principalmente dal fatto che l'intero pezzo rimanga solido o venga introdotto un liquido secondario.

Sinterizzazione allo Stato Solido

Questa è la forma più diretta del processo. La polvere del materiale principale viene riscaldata e le particelle si fondono direttamente l'una con l'altra attraverso la diffusione atomica. Nessuna parte del materiale si fonde durante questo processo.

Sinterizzazione in Fase Liquida (LPS)

In questo metodo avanzato, un materiale secondario con un punto di fusione più basso viene miscelato con la polvere principale. Quando riscaldato, questo materiale secondario si scioglie e diventa liquido, mentre le particelle principali rimangono solide.

Questo liquido fluisce nei pori tra le particelle solide, agendo come un cemento. Questo processo, noto come sinterizzazione a fase liquida transitoria, può accelerare la densificazione ed è utile per legare materiali che non si fondono facilmente, come la miscelazione di polvere di rame con polvere di ferro.

Comprensione dei Compromessi e delle Considerazioni

La sinterizzazione è una potente tecnica di produzione, ma la sua applicazione di successo richiede un controllo attento di diverse variabili per ottenere il risultato desiderato.

Gestione del Ritiro (Shrinkage)

Man mano che le particelle si fondono e i pori tra di esse vengono eliminati, il volume complessivo del pezzo diminuisce. Questo ritiro è una parte prevedibile e necessaria del processo e deve essere tenuto in considerazione con precisione nella progettazione iniziale dello stampo o della matrice.

Controllo della Porosità

Sebbene l'obiettivo sia spesso quello di creare un pezzo completamente denso, la sinterizzazione può anche essere utilizzata per lasciare intenzionalmente una certa quantità di porosità. Ciò è altamente desiderabile per applicazioni come cuscinetti autolubrificanti o filtri, dove i pori possono essere riempiti d'olio o utilizzati per intrappolare particelle.

Selezione del Materiale e del Legante

La scelta della polvere principale, insieme a eventuali additivi o leganti temporanei, è fondamentale. Queste scelte influenzano direttamente la densità, la resistenza e le proprietà termiche del pezzo finale. Il legante deve bruciare completamente senza lasciare contaminanti che potrebbero compromettere l'integrità del materiale.

Applicare la Sinterizzazione al Tuo Obiettivo

Comprendere il processo fondamentale ti permette di vedere come la sinterizzazione possa essere adattata per soddisfare obiettivi di produzione specifici.

- Se il tuo obiettivo principale sono parti metalliche complesse ad alta densità: La sinterizzazione standard allo stato solido è un metodo economicamente vantaggioso per la produzione in serie di componenti quasi a forma netta che richiedono una finitura minima.

- Se il tuo obiettivo principale è legare materiali dissimili: La sinterizzazione in fase liquida è l'approccio ideale, poiché ti consente di utilizzare un metallo a punto di fusione più basso per "saldare" efficacemente insieme le particelle strutturali principali.

- Se il tuo obiettivo principale è creare componenti a porosità controllata: La sinterizzazione offre una capacità unica di gestire la densità finale, rendendola perfetta per la produzione di filtri o parti autolubrificanti.

Controllando il calore, la pressione e la composizione del materiale, la sinterizzazione conferisce agli ingegneri il potere di costruire oggetti solidi da zero, una particella alla volta.

Tabella Riassuntiva:

| Fase | Azione Chiave | Risultato |

|---|---|---|

| 1. Preparazione e Compattazione | Polvere miscelata con legante, pressata in un 'pezzo verde' | La forma è formata, pronta per il forno |

| 2. Ciclo di Riscaldamento | Riscaldamento controllato in zone (preriscaldamento, sinterizzazione, raffreddamento) | Rimozione del legante, fusione delle particelle, raffreddamento controllato |

| 3. Diffusione Atomica | Gli atomi migrano ai confini delle particelle, formando 'colli' | Le particelle si fondono, la densità aumenta, la porosità diminuisce |

| Meccanismo | Descrizione | Uso Comune |

| Sinterizzazione allo Stato Solido | Le particelle si fondono direttamente senza fondere | Parti metalliche ad alta densità |

| Sinterizzazione in Fase Liquida (LPS) | Un materiale a punto di fusione più basso si scioglie per agire da cemento | Legare materiali dissimili, densificazione più rapida |

Pronto ad applicare i principi di sinterizzazione nel tuo laboratorio?

KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità di cui hai bisogno per processi termici precisi come la sinterizzazione. Sia che tu stia sviluppando nuovi materiali, producendo parti metalliche complesse o creando componenti a porosità controllata, i nostri forni affidabili e il supporto esperto assicurano il tuo successo.

Lascia che KINTEK sia il tuo partner nell'innovazione della scienza dei materiali. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di laboratorio e scoprire le soluzioni giuste per le tue applicazioni di sinterizzazione.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Qual è il meccanismo della SPS? Sbloccare la densificazione rapida a bassa temperatura

- Qual è la differenza tra la sinterizzazione a plasma (Spark Plasma Sintering, SPS) e la sinterizzazione convenzionale? Una guida per materiali più veloci e migliori

- Quali sono le applicazioni della sinterizzazione a plasma scintillante? Fabbricare materiali ad alte prestazioni con precisione

- Qual è la differenza tra sinterizzazione a plasma a scintilla e sinterizzazione flash? Una guida ai metodi di sinterizzazione avanzata

- Cos'è la sinterizzazione a plasma pulsato (Spark Plasma Sintering, SPS) dei polimeri? Creare rapidamente materiali densi e ad alte prestazioni