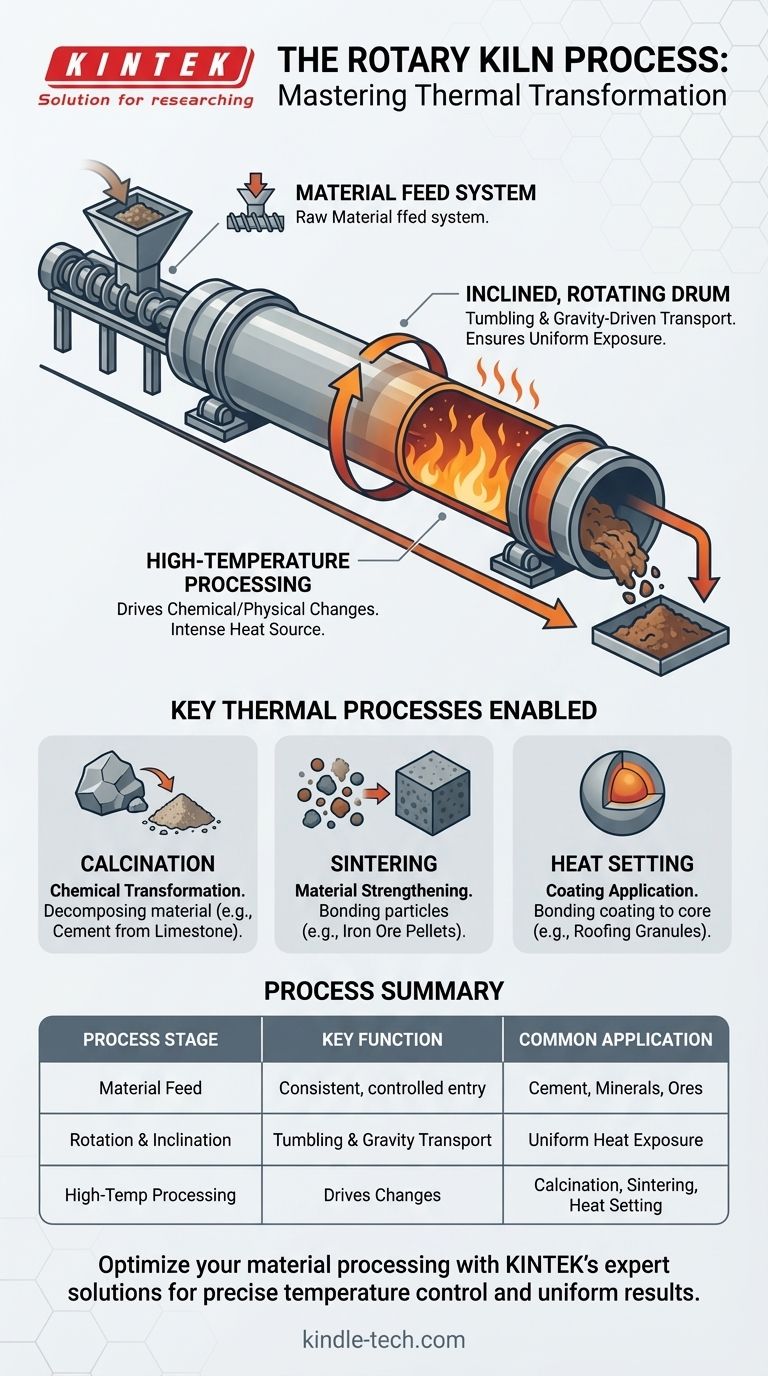

Al suo centro, il processo del forno rotante prevede l'alimentazione continua del materiale all'estremità superiore di un cilindro grande, rotante e leggermente inclinato. Man mano che il forno ruota, il materiale si rovescia e si sposta gradualmente verso l'estremità inferiore a causa della gravità. Questa azione di rovesciamento assicura che il materiale sia esposto in modo uniforme a temperature estremamente elevate, che guidano specifiche reazioni chimiche o cambiamenti fisici per produrre un prodotto finale trasformato.

Il principio fondamentale di un forno rotante è l'utilizzo del movimento meccanico—rotazione e inclinazione—per ottenere una lavorazione termica altamente controllata e uniforme dei materiali su scala industriale continua.

La Meccanica Centrale: Come Funziona un Forno Rotante

Un forno rotante non è un singolo componente, ma un sistema, con il tamburo rotante, o reattore, al suo centro. Comprendere come il materiale si muove attraverso questo sistema è fondamentale per comprendere il processo.

Il Sistema di Alimentazione del Materiale

Il materiale entra nel forno attraverso uno scivolo di alimentazione o un alimentatore a coclea all'estremità elevata. Questo sistema è progettato per un flusso costante e quantitativo di materia prima. Il design è spesso robusto e realizzato con leghe resistenti al calore per prevenire l'accumulo di materiale e resistere alle alte temperature.

Il Tamburo Inclinato e Rotante

Il forno stesso è un lungo cilindro posizionato con un leggero angolo orizzontale. Questa inclinazione è fondamentale, poiché utilizza la gravità per spostare il materiale dall'estremità di alimentazione all'estremità di scarico.

La rotazione del tamburo ha un duplice scopo: rovescia il materiale, assicurando che ogni particella sia esposta uniformemente alla fonte di calore, e aiuta a trasportare il materiale lungo la lunghezza del forno.

Lavorazione ad Alta Temperatura

La funzione principale del forno è creare un ambiente a temperatura ultra-elevata. Questo calore intenso è il catalizzatore per l'intero processo, fornendo l'energia necessaria affinché si verifichino varie reazioni termodinamiche o cinetiche all'interno del letto di materiale.

Processi Termici Chiave Abilitati dal Forno

La versatilità del forno rotante deriva dalla sua capacità di facilitare una vasta gamma di processi termici controllando la temperatura, l'atmosfera e il tempo di permanenza.

Calcinazione (Trasformazione Chimica)

La calcinazione è un processo che utilizza il calore elevato per guidare reazioni chimiche, spesso decomponendo un materiale. L'esempio più comune è il riscaldamento del calcare per produrre calce e anidride carbonica, un passaggio fondamentale nella produzione del cemento.

Sinterizzazione (Rafforzamento del Materiale)

La sinterizzazione comporta il riscaldamento di un materiale a una temperatura appena inferiore al suo punto di fusione. Ciò fa sì che le particelle si leghino e si fondano, aumentando significativamente la resistenza e la densità del materiale. Questo è frequentemente utilizzato per la pellettizzazione del minerale di ferro e la creazione di materiali di sostegno ad alta resistenza per l'industria petrolifera e del gas.

Fissazione a Caldo (Applicazione di Rivestimento)

Nella fissazione a caldo, un minerale di base viene rivestito con un altro materiale. Il forno riscalda i materiali in modo che il rivestimento diventi viscoso e si leghi saldamente al nucleo. Questa tecnica è essenziale nella produzione di granuli per coperture, dove i pigmenti colorati vengono fusi su una base di granito.

Altre Funzioni Critiche

L'ambiente controllato di un forno rotante lo rende ideale anche per altre funzioni, tra cui essiccazione, combustione organica, incenerimento di rifiuti e arrostimento riducente per modificare lo stato chimico dei metalli.

Comprendere le Considerazioni Ingegneristiche

L'efficacia di un forno rotante non è casuale; è il risultato di un'ingegneria precisa adattata a un materiale specifico e al risultato desiderato.

L'Importanza della Dimensionatura Corretta

Dimensionare un forno rotante è un compito complesso che combina analisi termica, ingegneria chimica ed esperienza pratica. Non esiste una soluzione universale.

I progettisti devono determinare il diametro e la lunghezza ideali del forno in base a fattori critici per garantire che gli obiettivi del processo siano raggiunti in modo efficiente ed efficace.

Fattori Chiave di Dimensionamento

Le dimensioni finali di un forno dipendono da un equilibrio di variabili. Queste includono la capacità richiesta (quanto materiale deve essere lavorato), il tempo di permanenza (per quanto tempo il materiale deve rimanere nel forno), la portata massima di alimentazione e le specifiche proprietà chimiche e fisiche del materiale lavorato.

Abbinare il Processo al Tuo Obiettivo

La funzione termica specifica che impieghi dipende interamente dal tuo obiettivo finale per il materiale.

- Se il tuo obiettivo principale è la decomposizione chimica per creare un nuovo composto: La calcinazione è il processo centrale, come si vede nella produzione di cemento.

- Se il tuo obiettivo principale è aumentare la resistenza e la densità di un materiale: La sinterizzazione è il metodo per legare insieme le particelle, essenziale per prodotti come i pellet di minerale di ferro.

- Se il tuo obiettivo principale è applicare un rivestimento durevole e fuso a caldo: La fissazione a caldo fornisce l'ambiente controllato per legare un materiale a un altro, come nei granuli per coperture.

In definitiva, il processo del forno rotante è uno strumento termico potente e adattabile, progettato per soddisfare una vasta gamma di esigenze di trasformazione dei materiali industriali.

Tabella Riassuntiva:

| Fase del Processo | Funzione Chiave | Applicazione Industriale Comune |

|---|---|---|

| Alimentazione del Materiale | Ingresso costante e controllato della materia prima | Cemento, minerali, grezzi |

| Rotazione e Inclinazione | Rovesciamento e trasporto guidato dalla gravità | Assicura un'esposizione uniforme al calore |

| Lavorazione ad Alta Temperatura | Guida i cambiamenti chimici/fisici | Calcinazione, sinterizzazione, fissazione a caldo |

Ottimizza la lavorazione dei tuoi materiali con le soluzioni esperte di KINTEK. Che tu sia coinvolto nella calcinazione, nella sinterizzazione o nella fissazione a caldo, le nostre attrezzature da laboratorio specializzate e i materiali di consumo sono progettati per soddisfare le rigorose esigenze della trasformazione termica industriale. Lascia che il nostro team ti aiuti a ottenere un controllo preciso della temperatura e risultati uniformi. Contattaci oggi per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas