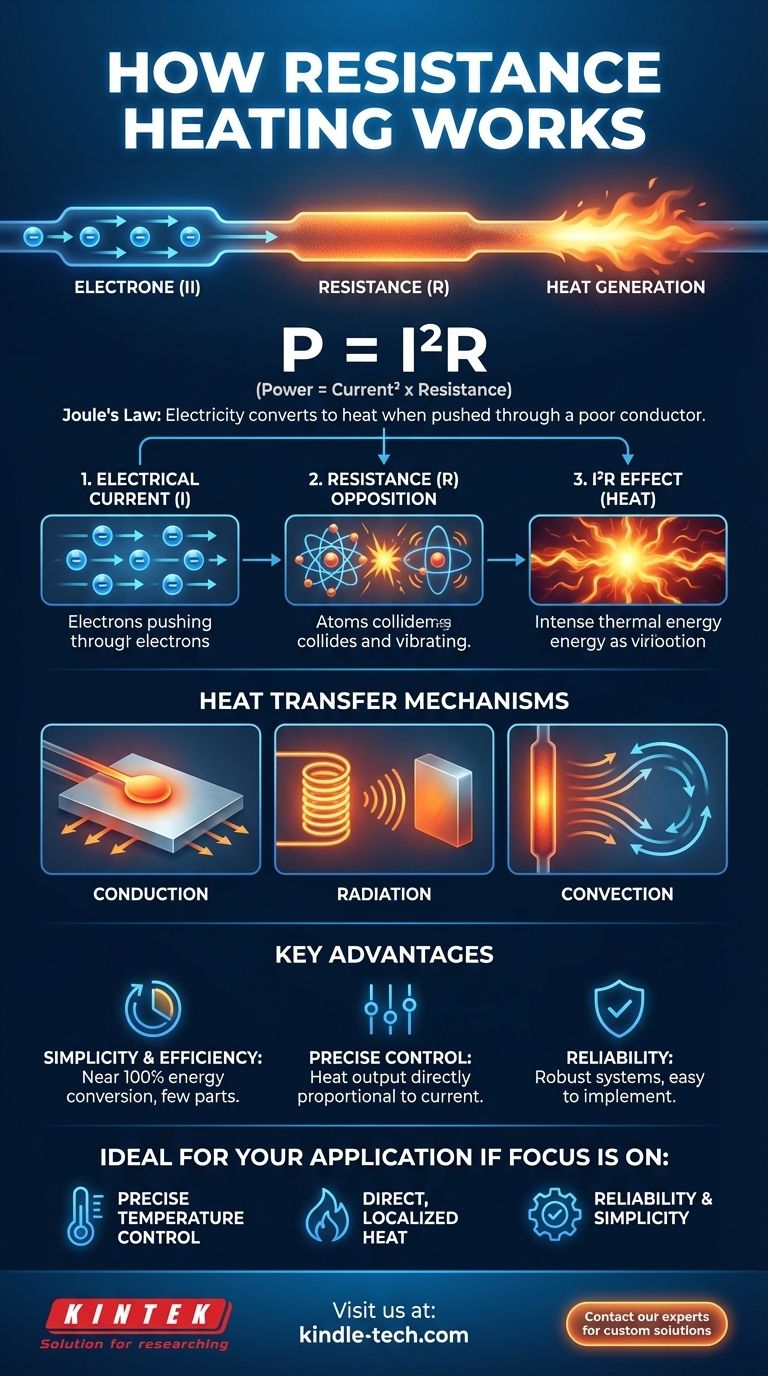

Alla sua base, il riscaldamento a resistenza è il processo di generazione di calore facendo passare una corrente elettrica attraverso un materiale che ne resiste il flusso. Questo principio, noto come legge di Joule o effetto I²R, è un metodo fondamentale per convertire l'energia elettrica direttamente in energia termica. L'opposizione del materiale alla corrente elettrica provoca attrito a livello microscopico, rilasciando energia sotto forma di calore.

Il concetto centrale è semplice: l'elettricità viene convertita in calore quando è costretta a viaggiare attraverso un cattivo conduttore. Più il materiale resiste al flusso di elettroni, più calore genererà.

Il Principio Fondamentale: Riscaldamento Joule

Per capire come funziona il riscaldamento a resistenza, dobbiamo esaminare la relazione tra corrente elettrica, resistenza del materiale e l'energia che producono.

Il Ruolo della Corrente Elettrica (I)

Una corrente elettrica è semplicemente il flusso di elettroni attraverso un materiale. Una fonte di alimentazione fornisce la tensione necessaria per spingere questi elettroni attraverso un circuito.

L'Importanza della Resistenza (R)

La resistenza è l'opposizione intrinseca di un materiale al flusso di corrente elettrica. A livello atomico, quando gli elettroni vengono spinti attraverso il materiale, essi collidono con i suoi atomi.

Queste collisioni trasferiscono energia cinetica dagli elettroni agli atomi, facendo vibrare gli atomi più intensamente. Questa maggiore vibrazione atomica è ciò che percepiamo come calore.

L'Effetto I²R

La quantità di calore generato è definita dalla formula P = I²R, dove P è la potenza (calore), I è la corrente e R è la resistenza. Ciò significa che il calore prodotto aumenta esponenzialmente con la corrente e linearmente con la resistenza.

I materiali scelti per gli elementi riscaldanti, come leghe metalliche specifiche o ceramiche, sono selezionati proprio perché hanno un'elevata resistenza elettrica.

Come Funziona nella Pratica

Un sistema pratico di riscaldamento a resistenza è costituito da pochi componenti chiave e si basa su principi fondamentali di trasferimento del calore per essere efficace.

L'Elemento Riscaldante

Questo è il componente centrale. È un materiale appositamente progettato, spesso una lega resistente alle alte temperature, che ha sia un'elevata resistenza elettrica sia la capacità di resistere a temperature estreme senza degradarsi.

Quando la corrente passa attraverso questo elemento, esso si scalda incandescentemente, diventando la fonte di energia termica per il sistema.

Meccanismi di Trasferimento del Calore

Una volta che l'elemento è caldo, il calore deve essere trasferito all'oggetto o allo spazio che si intende riscaldare. Ciò avviene in tre modi principali:

- Conduzione: Il calore si trasferisce attraverso il contatto fisico diretto, come un elemento riscaldante che tocca una piastra metallica.

- Radiazione: Il calore viene emesso come onde elettromagnetiche, riscaldando gli oggetti senza contatto diretto, in modo simile a come il sole riscalda la Terra.

- Convezione: Il calore viene trasferito attraverso il movimento di un fluido (come aria o acqua). Un elemento riscaldante riscalda l'aria intorno ad esso, e quell'aria calda circola poi per riscaldare una stanza.

Comprendere i Compromessi

Sebbene altamente efficace, il riscaldamento a resistenza presenta vantaggi e limitazioni distinti che lo rendono adatto per applicazioni specifiche.

Vantaggio Chiave: Semplicità ed Efficienza

I sistemi di riscaldamento a resistenza sono meccanicamente semplici, spesso senza parti in movimento. La conversione dell'energia elettrica in calore nel punto di utilizzo è quasi efficiente al 100%, poiché praticamente tutta l'energia elettrica resistita diventa energia termica.

Vantaggio Chiave: Controllo Preciso

La potenza termica è direttamente e immediatamente proporzionale alla quantità di corrente elettrica applicata. Ciò consente un controllo della temperatura estremamente preciso e reattivo.

Limitazione Comune: Tempo di Riscaldamento

Nei sistemi che utilizzano il riscaldamento indiretto—dove l'elemento riscalda una camera, che poi riscalda l'oggetto target tramite convezione—il processo può essere lento. Ci vuole tempo affinché l'intera camera e l'aria al suo interno raggiungano la temperatura target.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere questi principi ti permette di determinare dove il riscaldamento a resistenza è la soluzione più efficace.

- Se il tuo obiettivo principale è il controllo preciso della temperatura: Il riscaldamento a resistenza è ideale grazie alla sua risposta diretta e istantanea all'input elettrico.

- Se il tuo obiettivo principale è il calore diretto e localizzato: Questo metodo eccelle nell'applicare il calore esattamente dove è necessario attraverso elementi progettati per la conduzione o la radiazione.

- Se il tuo obiettivo principale è l'affidabilità e la semplicità: La mancanza di parti complesse o in movimento rende i sistemi di riscaldamento a resistenza eccezionalmente robusti e facili da implementare.

In definitiva, il riscaldamento a resistenza è una tecnologia fondamentale che fornisce una fonte di calore affidabile e controllabile per innumerevoli applicazioni.

Tabella Riepilogativa:

| Aspetto | Dettaglio Chiave |

|---|---|

| Principio Fondamentale | Riscaldamento Joule (Effetto I²R) |

| Generazione di Calore | Flusso di corrente attraverso un materiale ad alta resistenza |

| Vantaggio Primario | Efficienza quasi al 100% e controllo preciso della temperatura |

| Metodi di Trasferimento del Calore | Conduzione, Radiazione, Convezione |

| Ideale Per | Applicazioni che richiedono affidabilità e calore localizzato |

Hai bisogno di una soluzione di riscaldamento affidabile e precisa per il tuo laboratorio o processo? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di riscaldamento a resistenza personalizzati. La nostra esperienza ti garantisce di ottenere il controllo termico esatto che la tua applicazione richiede, migliorando efficienza e riproducibilità. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo da Laboratorio Multizona

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la funzione degli elementi riscaldanti al disiliciuro di molibdeno in un sistema di forno sperimentale per la combustione del carbone polverizzato riscaldato elettricamente?

- Il disolfuro di molibdeno è un elemento riscaldante? Scopri il materiale migliore per applicazioni ad alta temperatura.

- Qual è il coefficiente di dilatazione termica del disiliciuro di molibdeno? Comprendere il suo ruolo nella progettazione ad alta temperatura

- Quale materiale viene utilizzato per il riscaldamento dei forni? Seleziona l'elemento giusto per il tuo processo

- Qual è l'intervallo di temperatura di un elemento riscaldante in MoSi2? Sblocca prestazioni a 1900°C per il tuo laboratorio