In sostanza, la pirolisi è un processo di conversione termochimica che trasforma la biomassa solida in un combustibile liquido. Implica il riscaldamento rapido di materiale organico, come legno o scarti agricoli, ad alte temperature in un ambiente con poco o nessun ossigeno. Questo processo scompone i polimeri complessi nella biomassa in vapori, che vengono poi rapidamente raffreddati e condensati per formare un liquido scuro e viscoso noto come bio-olio.

Lo scopo principale della pirolisi è convertire la biomassa ingombrante e solida in un vettore energetico liquido e denso. Tuttavia, questo "bio-greggio" risultante non è un sostituto diretto del petrolio; è un prodotto intermedio che richiede una significativa lavorazione per diventare un combustibile stabile e compatibile.

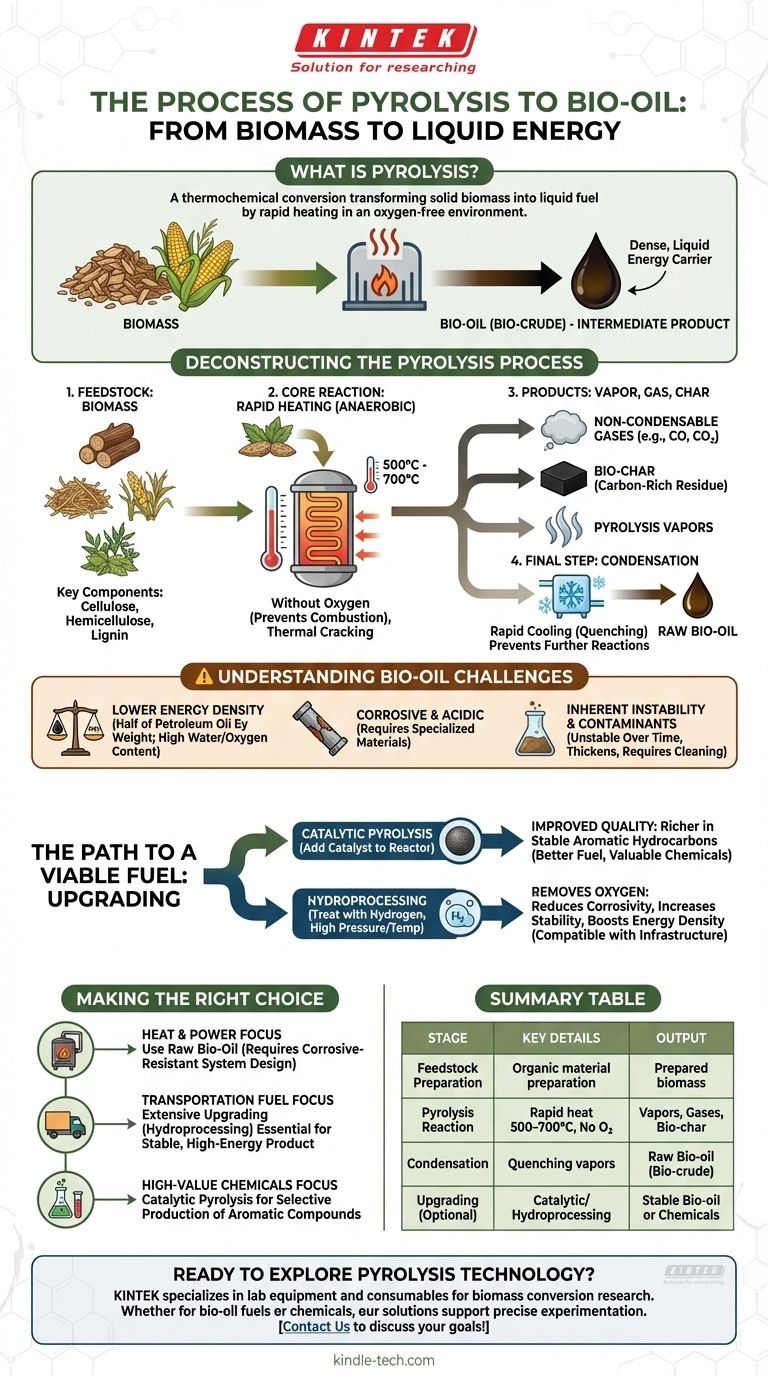

Decomposizione del processo di pirolisi

Per comprendere il bio-olio, dobbiamo prima capire il processo preciso, a più stadi, che lo crea. Si tratta di una decomposizione termica attentamente controllata, non di una semplice combustione.

La materia prima: Partire dalla biomassa

Il processo inizia con materiale organico, o biomassa. Questo può includere cippato, residui colturali o altra materia vegetale.

I componenti chiave all'interno della biomassa che sono mirati per la conversione sono cellulosa, emicellulosa e lignina.

La reazione principale: Riscaldamento rapido senza ossigeno

La biomassa viene immessa in un reattore e riscaldata molto rapidamente a temperature comprese tra 500°C e 700°C.

Fondamentalmente, questo avviene in un'atmosfera priva di ossigeno (anaerobica). L'assenza di ossigeno impedisce alla biomassa di bruciare e la costringe invece a decomporsi termicamente, o "craccare".

I prodotti: Vapore, gas e carbone

Questa rapida scissione termica decompone la biomassa in tre prodotti primari.

Innanzitutto ci sono i vapori di pirolisi, che contengono i composti condensabili che formeranno il bio-olio. In secondo luogo c'è un flusso di gas non condensabili (come CO e CO2), e in terzo luogo c'è un residuo solido, ricco di carbonio, chiamato bio-char.

Il passaggio finale: Condensazione in bio-olio

Dopo che il bio-char solido è stato separato, i vapori caldi di pirolisi vengono fatti passare attraverso un condensatore.

Qui, vengono rapidamente raffreddati, o quenching. Questa rapida condensazione previene ulteriori reazioni chimiche e trasforma i vapori nel bio-olio liquido.

Comprendere i compromessi e le sfide

Sebbene la pirolisi sia una potente tecnologia di conversione, il bio-olio risultante presenta diverse sfide significative che ne impediscono l'uso diretto e diffuso. Riconoscere queste limitazioni è fondamentale per qualsiasi applicazione pratica.

Minore densità energetica

Il potere calorifico del bio-olio grezzo è solo circa la metà di quello del gasolio convenzionale a base di petrolio in peso. Ciò è dovuto principalmente al suo alto contenuto di ossigeno e acqua.

Natura corrosiva e acida

Il bio-olio è altamente acido e corrosivo per i comuni metalli da costruzione come l'acciaio. Ciò richiede serbatoi di stoccaggio, pompe e componenti del motore specializzati, aggiungendo costi e complessità significativi.

Instabilità intrinseca e contaminanti

Il bio-olio grezzo è chimicamente instabile e può addensarsi o addirittura solidificarsi nel tempo, specialmente se riscaldato. Contiene anche contaminanti che devono essere rimossi prima di poter essere utilizzato nella maggior parte dei motori o delle raffinerie.

Il percorso verso un combustibile valido: Migliorare il bio-olio

A causa delle sue proprietà problematiche, il bio-olio grezzo è meglio considerato come un "bio-greggio" che deve essere migliorato. Esistono diversi metodi per stabilizzarlo e migliorarne la qualità.

Pirolisi catalitica

Introducendo un catalizzatore, come HZSM-5, direttamente nel reattore di pirolisi, la qualità dei vapori iniziali può essere drasticamente migliorata. Questo processo può produrre un bio-olio più ricco di idrocarburi aromatici stabili, rendendolo un combustibile migliore o una fonte per prodotti chimici preziosi.

Idrotrattamento

Questa è una tecnica di miglioramento critica in cui il bio-olio viene trattato con idrogeno sotto pressione e alta temperatura. L'idrotrattamento rimuove l'ossigeno, il che riduce la corrosività dell'olio, ne aumenta la stabilità e ne aumenta significativamente la densità energetica, rendendolo più compatibile con le infrastrutture di combustibile esistenti.

Fare la scelta giusta per il tuo obiettivo

La fattibilità del bio-olio dipende interamente dall'applicazione prevista e da una chiara comprensione della post-elaborazione necessaria.

- Se il tuo obiettivo principale è creare una fonte diretta di calore ed energia: Il bio-olio grezzo può essere utilizzato in caldaie o forni industriali appositamente progettati, ma è necessario tenere conto delle sue proprietà corrosive e del minore contenuto energetico nella progettazione del sistema.

- Se il tuo obiettivo principale è produrre un combustibile per il trasporto: Un'ampia fase di miglioramento attraverso processi come l'idrotrattamento è irrinunciabile per creare un prodotto stabile e ad alta densità energetica che possa essere miscelato con i combustibili convenzionali.

- Se il tuo obiettivo principale è sviluppare prodotti chimici di alto valore: La pirolisi catalitica offre un percorso per produrre selettivamente composti aromatici preziosi, spostando il modello economico dal combustibile sfuso alla produzione di prodotti chimici speciali.

In definitiva, la pirolisi è una tecnologia altamente efficace per liquefare la biomassa, ma il percorso dal bio-greggio grezzo a un prodotto finito e commercializzabile richiede una valutazione lucida delle sue sfide intrinseche e dei percorsi di miglioramento necessari per superarle.

Tabella riassuntiva:

| Fase del processo | Dettagli chiave | Output |

|---|---|---|

| Preparazione della materia prima | Materiale organico come cippato o residui colturali. | Biomassa preparata |

| Reazione di pirolisi | Riscaldamento rapido a 500–700°C in un ambiente privo di ossigeno. | Vapori, gas, bio-char |

| Condensazione | Quenching dei vapori per formare bio-olio liquido. | Bio-olio grezzo (bio-greggio) |

| Miglioramento (Opzionale) | Pirolisi catalitica o idrotrattamento per la stabilizzazione. | Bio-olio stabile o prodotti chimici |

Pronto a esplorare la tecnologia di pirolisi per il tuo laboratorio o progetto pilota? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la ricerca sulla conversione della biomassa, inclusi reattori e strumenti di analisi. Che tu stia sviluppando combustibili a base di bio-olio o prodotti chimici di alto valore, le nostre soluzioni supportano una sperimentazione precisa ed efficiente. Contattaci oggi per discutere come possiamo aiutarti a raggiungere i tuoi obiettivi di conversione della biomassa!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo