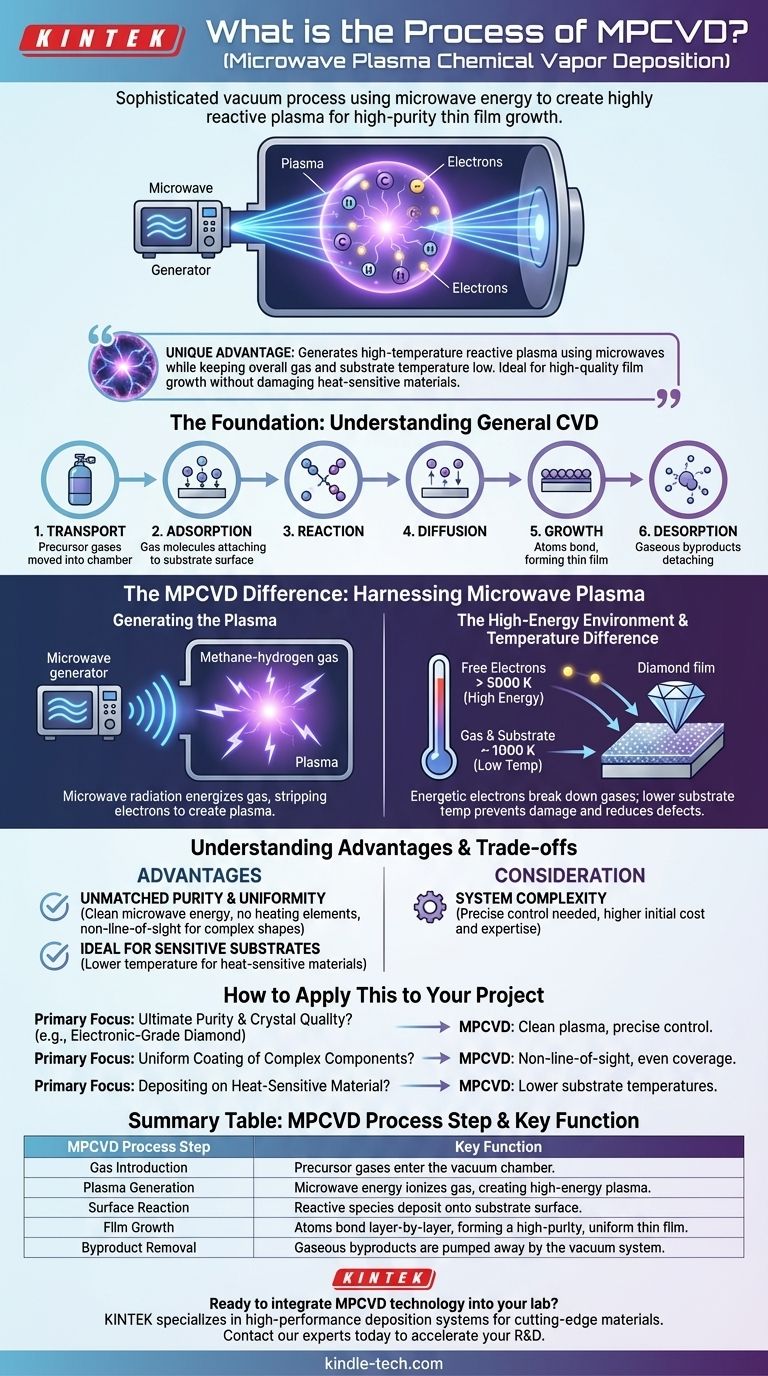

Alla sua base, la deposizione chimica da vapore assistita da plasma a microonde (MPCVD) è un processo sofisticato che utilizza l'energia a microonde per creare un plasma altamente reattivo da un gas precursore. Questo plasma contiene le specie chimiche necessarie per far crescere film sottili ad alta purezza, come il diamante sintetico, su un substrato all'interno di una camera a vuoto. Il processo è apprezzato per la sua precisione e la sua capacità di depositare film a temperature inferiori rispetto a molti metodi alternativi.

Il vantaggio unico dell'MPCVD risiede nella sua capacità di generare un plasma reattivo ad alta temperatura utilizzando le microonde, mantenendo al contempo la temperatura complessiva del gas e del substrato relativamente bassa. Questo crea un ambiente ideale per la crescita di film di alta qualità senza danneggiare i materiali sensibili al calore.

Le Basi: Comprendere la CVD Generale

Prima di descrivere in dettaglio le specificità dell'MPCVD, è fondamentale comprendere i principi della Deposizione Chimica da Vapore (CVD) in generale. L'MPCVD è un sottotipo specializzato di questa tecnologia fondamentale.

Il Principio Fondamentale: Dal Gas Precursore al Film Solido

La CVD è un processo che trasforma un precursore chimico volatile, introdotto come gas, in un materiale solido che viene depositato come un film sottile su un substrato. Ciò avviene all'interno di una camera a vuoto quando il gas viene energizzato, facendolo reagire o decomporre.

I Passi Fondamentali

Tutti i processi CVD, incluso l'MPCVD, seguono generalmente una sequenza di sei eventi chiave:

- Trasporto: I gas precursori vengono introdotti nella camera di reazione.

- Adsorbimento: Le molecole di gas si attaccano alla superficie del substrato.

- Reazione: Le molecole adsorbite reagiscono sulla superficie calda, decomponendosi nel materiale del film desiderato e nei sottoprodotti.

- Diffusione: Gli atomi che formano il film si muovono sulla superficie verso siti di nucleazione stabili.

- Crescita: Gli atomi si legano insieme, formando uno strato sottile continuo strato per strato.

- Desorbimento: I sottoprodotti gassosi si staccano dalla superficie e vengono allontanati dal sistema a vuoto.

La Differenza MPCVD: Sfruttare il Plasma a Microonde

L'MPCVD affina il processo CVD generale utilizzando una specifica fonte di energia—le microonde—per guidare le reazioni chimiche. Questo fornisce un livello di controllo essenziale per la produzione di materiali ad alte prestazioni.

Generazione del Plasma

In un sistema MPCVD, un gas precursore (come una miscela metano-idrogeno per la crescita del diamante) viene introdotto in una camera a vuoto. La radiazione a microonde viene quindi canalizzata nella camera, energizzando il gas e strappando elettroni dagli atomi e dalle molecole, creando istantaneamente plasma.

L'Ambiente ad Alta Energia

Questo plasma è una "zuppa" dinamica di particelle cariche, inclusi elettroni, ioni, atomi neutri e frammenti molecolari. L'intensa energia a microonde crea specie di carbonio altamente reattive e idrogeno atomico, che sono i blocchi costitutivi critici per la deposizione del film di diamante.

La Chiave della Qualità: Alta Temp. Elettronica, Bassa Temp. del Gas

Una caratteristica distintiva dell'MPCVD è l'enorme differenza di temperatura che crea. Gli elettroni liberi nel plasma possono raggiungere temperature superiori a 5000 K, mentre la temperatura complessiva del gas e del substrato può rimanere molto più bassa, spesso intorno ai 1000 K.

Questo è altamente vantaggioso. Gli elettroni energetici scompongono efficientemente i gas precursori per creare specie reattive, ma la temperatura inferiore del substrato previene danni al materiale che viene rivestito e riduce i difetti nel film in crescita.

Comprendere i Vantaggi e i Compromessi

Come ogni tecnologia specializzata, l'MPCVD offre vantaggi distinti ma comporta anche considerazioni che devono essere ponderate per ogni data applicazione.

Vantaggio: Purezza e Uniformità Ineguagliabili

Poiché la reazione è guidata da energia a microonde pulita piuttosto che da elementi riscaldanti diretti, la contaminazione è minimizzata, portando a film eccezionalmente puri. La natura gassosa del processo consente di rivestire forme complesse e tridimensionali con uno spessore altamente uniforme, poiché non è una tecnica "linea di vista".

Vantaggio: Ideale per Substrati Sensibili

La capacità di mantenere una temperatura del substrato inferiore rende l'MPCVD adatto per rivestire materiali che non possono sopportare il calore estremo di altri metodi di deposizione. Ciò espande la sua applicabilità a una gamma più ampia di substrati.

Considerazione: Complessità del Sistema

I reattori MPCVD sono sistemi sofisticati che richiedono un controllo preciso sulla potenza delle microonde, sul flusso di gas, sulla pressione e sulla temperatura. Questa complessità può tradursi in costi iniziali delle apparecchiature più elevati e nella necessità di competenze operative specializzate rispetto a configurazioni CVD termiche più semplici.

Come Applicare Questo al Tuo Progetto

La scelta di un metodo di deposizione richiede l'allineamento delle capacità del processo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima purezza e qualità cristallina (ad esempio, diamante di grado elettronico): L'MPCVD è una scelta leader grazie al suo ambiente di plasma pulito e al controllo preciso sulla chimica di crescita.

- Se il tuo obiettivo principale è rivestire un componente complesso in modo uniforme: La natura non "linea di vista" dell'MPCVD garantisce una copertura uniforme difficile da ottenere con i metodi di deposizione fisica.

- Se il tuo obiettivo principale è depositare su un materiale termosensibile: Le temperature del substrato più basse utilizzate nell'MPCVD offrono un vantaggio significativo rispetto ai metodi CVD ad alta temperatura o basati sulla combustione.

In definitiva, comprendere il meccanismo dell'MPCVD ti consente di selezionare lo strumento giusto per creare materiali avanzati con specifiche esatte.

Tabella riassuntiva:

| Fase del Processo MPCVD | Funzione Chiave |

|---|---|

| Introduzione del Gas | I gas precursori (es. metano/idrogeno) entrano nella camera a vuoto. |

| Generazione del Plasma | L'energia a microonde ionizza il gas, creando un plasma ad alta energia. |

| Reazione Superficiale | Le specie reattive dal plasma si depositano sulla superficie del substrato. |

| Crescita del Film | Gli atomi si legano strato per strato, formando un film sottile uniforme e ad alta purezza. |

| Rimozione dei Sottoprodotti | I sottoprodotti gassosi vengono pompati via dal sistema a vuoto. |

Pronto a integrare la tecnologia MPCVD nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di deposizione avanzati. La nostra esperienza può aiutarti a raggiungere la massima purezza e uniformità richieste per materiali all'avanguardia come il diamante sintetico. Che il tuo progetto richieda film di grado elettronico o rivestimenti 3D complessi, forniamo le soluzioni e il supporto per garantire il tuo successo.

Contatta i nostri esperti oggi per discutere come i nostri sistemi MPCVD possono accelerare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento