Per essere precisi, la deposizione chimica da fase vapore a bassa pressione (LPCVD) di nitruro di silicio è un processo in cui un gas contenente silicio e un gas contenente azoto reagiscono ad alte temperature e bassa pressione all'interno di una camera. Questa reazione chimica controllata forma un film sottile solido e altamente uniforme di nitruro di silicio (Si₃N₄) direttamente su un substrato, come un wafer di silicio. È una tecnica fondamentale nella microfabbricazione per la creazione di robusti strati isolanti e protettivi.

Il principio centrale dell'LPCVD è l'uso di alte temperature per guidare una reazione chimica superficiale e basse pressioni per garantire che i gas reagenti possano diffondersi uniformemente. Questa combinazione produce film di nitruro di silicio eccezionalmente uniformi e puri che possono conformarsi a topologie superficiali complesse, ma non può essere utilizzata su materiali sensibili alla temperatura.

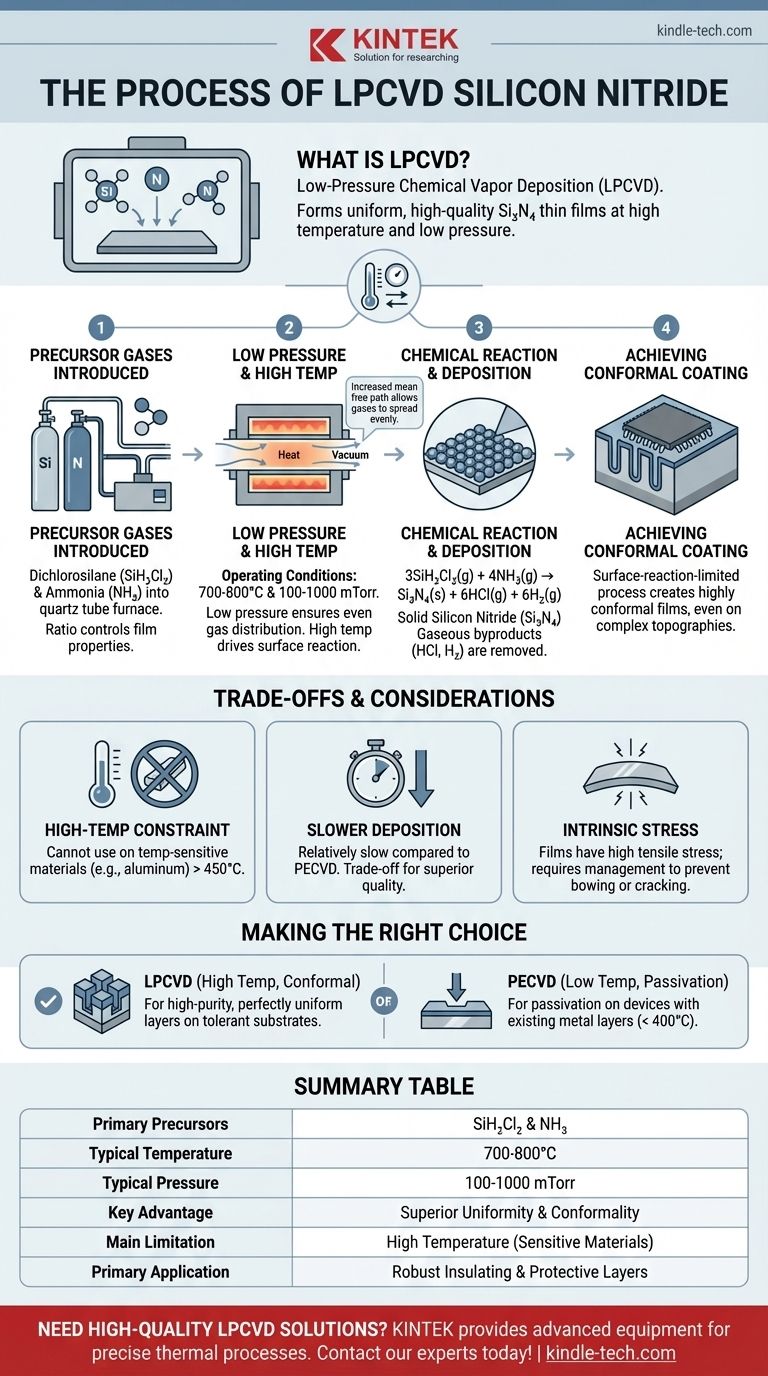

Il Processo Fondamentale dell'LPCVD

L'LPCVD per il nitruro di silicio non è una singola azione, ma una sequenza di passaggi attentamente controllati. La qualità del film finale dipende dal controllo preciso di ogni fase di questo processo termico e chimico.

L'Introduzione dei Gas Precursori

Il processo inizia introducendo due gas precursori primari in un forno a tubo di quarzo ad alta temperatura.

I precursori più comuni sono il diclorosilano (SiH₂Cl₂) come fonte di silicio e l'ammoniaca (NH₃) come fonte di azoto. Il loro rapporto è attentamente controllato per determinare le proprietà del film finale.

Il Ruolo della Bassa Pressione e dell'Alta Temperatura

Le caratteristiche distintive del processo sono le sue condizioni operative. Il forno è mantenuto a una bassa pressione (tipicamente 100-1000 mTorr) e ad una alta temperatura (tipicamente 700-800°C).

La bassa pressione aumenta il libero cammino medio delle molecole di gas, permettendo loro di viaggiare più lontano senza collidere. Ciò garantisce che i gas precursori si distribuiscano uniformemente in tutta la camera e su tutte le superfici del substrato prima di reagire.

L'alta temperatura fornisce l'energia termica necessaria per avviare la reazione chimica sulla superficie del substrato.

La Reazione Chimica sul Substrato

Una volta che i gas precursori raggiungono il substrato riscaldato, hanno energia sufficiente per reagire e decomporsi, formando un film solido. La reazione chimica complessiva semplificata è:

3SiH₂Cl₂(g) + 4NH₃(g) → Si₃N₄(s) + 6HCl(g) + 6H₂(g)

Il nitruro di silicio (Si₃N₄) solido si deposita sulla superficie del substrato, mentre i sottoprodotti gassosi, cloruro di idrogeno (HCl) e idrogeno (H₂), vengono rimossi dalla camera dal sistema di vuoto.

Ottenere un Rivestimento Conforme

Poiché la reazione è principalmente guidata dall'alta temperatura superficiale e non è limitata dalla velocità di arrivo del gas, è nota come processo limitato dalla reazione superficiale.

Questa è la chiave del vantaggio più significativo dell'LPCVD: la creazione di film altamente conformi. Il film si deposita a una velocità uniforme su tutte le superfici, inclusi i fianchi verticali e le trincee profonde, il che è fondamentale per la fabbricazione di dispositivi microelettronici complessi e tridimensionali.

Comprendere i Compromessi

Sebbene potente, il processo LPCVD comporta compromessi critici che determinano dove può e non può essere utilizzato in un flusso di produzione.

Il Vincolo dell'Alta Temperatura

La limitazione più significativa del nitruro di silicio LPCVD è la sua alta temperatura di deposizione.

Temperature superiori a 450°C possono fondere o danneggiare alcuni materiali, in particolare l'alluminio, che è comunemente usato per le interconnessioni elettriche. Ciò significa che il nitruro di silicio LPCVD non può essere depositato dopo che tali metalli sono stati posizionati sul wafer.

Velocità di Deposizione Più Lente

Rispetto a metodi alternativi come il CVD potenziato al plasma (PECVD), la velocità di deposizione per LPCVD è relativamente lenta. Questo è un compromesso diretto per ottenere una qualità e un'uniformità del film superiori.

Stress Intrinseco del Film

I film di nitruro di silicio LPCVD si formano naturalmente con un'elevata sollecitazione di trazione. Se non gestito correttamente regolando i parametri di deposizione, questo stress può causare l'incurvamento del wafer o persino portare alla delaminazione e alla fessurazione del film, compromettendo l'integrità del dispositivo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione richiede una chiara comprensione dei requisiti del dispositivo, in particolare del budget termico e della necessità di conformità.

- Se il tuo obiettivo principale è creare uno strato isolante di alta purezza e perfettamente uniforme su un substrato tollerante alla temperatura: LPCVD è la scelta definitiva grazie alla sua conformità superiore e alla qualità del film.

- Se il tuo obiettivo principale è depositare uno strato di passivazione su un dispositivo con strati metallici esistenti: il CVD potenziato al plasma (PECVD) è l'alternativa necessaria, poiché opera a temperature molto più basse (tipicamente < 400°C), proteggendo i componenti sensibili.

In definitiva, comprendere l'interazione tra temperatura, pressione e proprietà del film è la chiave per sfruttare la giusta tecnica di deposizione per la tua applicazione specifica.

Tabella riassuntiva:

| Processo di Nitruro di Silicio LPCVD | Dettagli Chiave |

|---|---|

| Precursori Primari | Diclorosilano (SiH₂Cl₂) & Ammoniaca (NH₃) |

| Temperatura Tipica | 700-800°C |

| Pressione Tipica | 100-1000 mTorr |

| Vantaggio Chiave | Uniformità e conformità superiori su superfici complesse |

| Limitazione Principale | L'alta temperatura ne limita l'uso su materiali sensibili |

| Applicazione Primaria | Robusti strati isolanti e protettivi nella microelettronica |

Hai bisogno di un film di nitruro di silicio di alta qualità e uniforme per il tuo processo di microfabbricazione?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati per processi termici precisi come l'LPCVD. La nostra esperienza ti garantisce di ottenere i rivestimenti conformi e la qualità del film superiore che la tua ricerca e sviluppo o produzione richiede.

Discutiamo le tue specifiche esigenze applicative. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore