Nella produzione di semiconduttori, un forno è una camera di processo ad alta temperatura utilizzata per modificare con precisione le proprietà chimiche ed elettriche dei wafer di silicio. Questi processi termici non riguardano semplicemente il riscaldamento; essi implicano temperature, atmosfere gassose e durate temporali attentamente controllate per eseguire tre funzioni critiche: la crescita di strati isolanti di alta qualità (ossidazione), l'introduzione di impurità per modificare la conduttività (diffusione) e la riparazione dei danni cristallini (ricottura).

Lo scopo principale di un forno non è solo riscaldare un wafer, ma utilizzare l'energia termica come strumento per alterare intenzionalmente la struttura atomica del silicio, consentendo la creazione dei blocchi fondamentali di un circuito integrato.

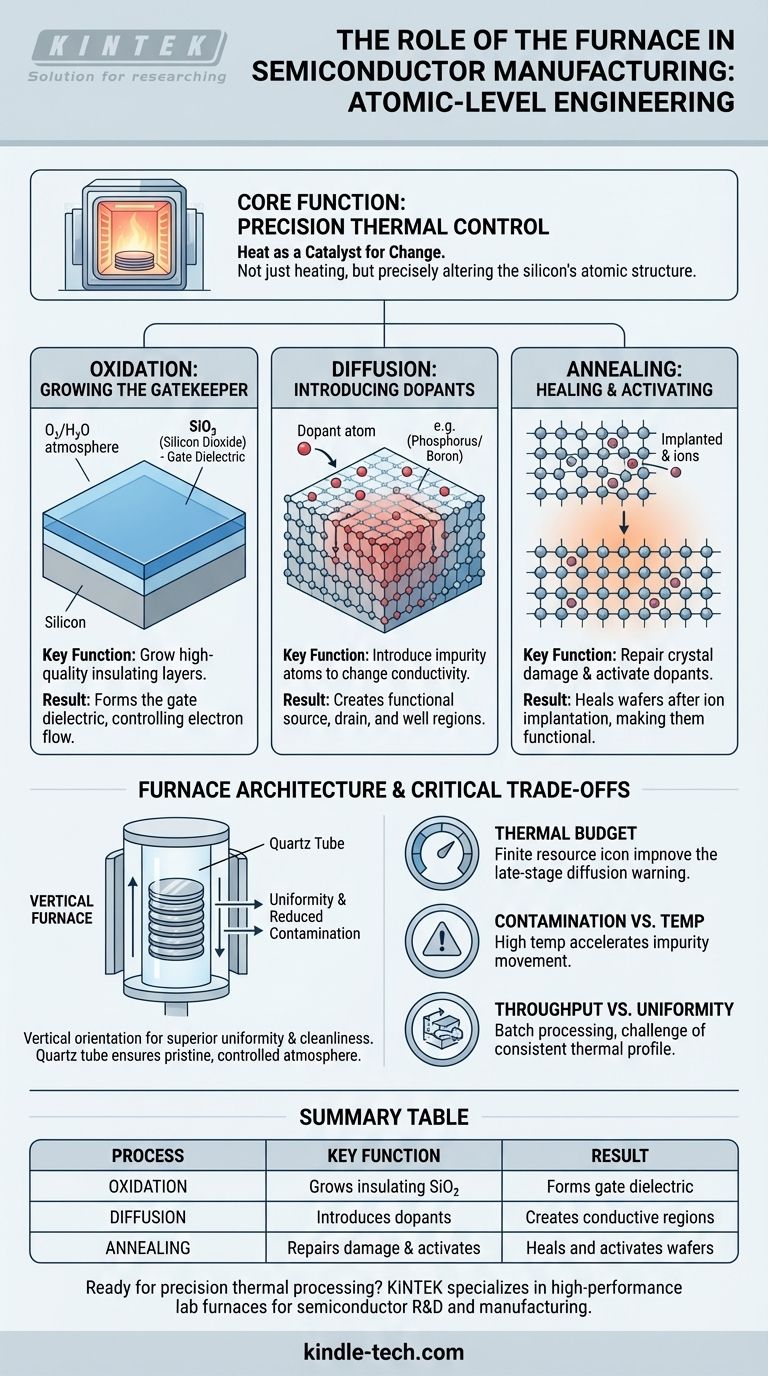

La Funzione Principale: Controllo Termico di Precisione

Un forno per semiconduttori è molto più di un semplice forno. È uno strumento di ingegneria a livello atomico dove il calore è il catalizzatore primario del cambiamento.

L'intero processo è regolato da una ricetta precisa che detta le rampe di temperatura, i tempi di stabilizzazione, le composizioni dei gas e le portate. Anche piccole deviazioni possono compromettere le prestazioni e l'affidabilità del microchip finale.

Ossidazione: Far Crescere il Guardiano

Il processo più fondamentale del forno è l'ossidazione termica. Questo comporta il riscaldamento di un wafer di silicio in un ambiente contenente ossigeno o vapore acqueo.

Questo processo fa sì che uno strato di biossido di silicio (SiO₂)—un isolante altamente stabile e uniforme—cresca sulla superficie del wafer. Questo strato di ossido è critico; serve come dielettrico di gate in un transistor MOSFET, la sottile barriera che controlla il flusso di elettroni. La qualità e lo spessore di questo strato determinano direttamente le prestazioni del transistor.

Diffusione: Introduzione di Droganti

Per creare transistor funzionali, regioni specifiche del silicio devono avere la loro conduttività elettrica alterata. Ciò si ottiene introducendo atomi di impurità, noti come droganti, nel reticolo cristallino del silicio.

Il forno facilita la diffusione, dove le alte temperature forniscono l'energia necessaria agli atomi droganti (come il fosforo per il tipo n o il boro per il tipo p) per muoversi dalla superficie del wafer in profondità nel silicio. Controllando la temperatura e il tempo, gli ingegneri possono definire con precisione la profondità e la concentrazione di queste regioni drogate, formando le strutture di sorgente, drain e pozzo di un transistor.

Ricottura: Guarigione e Attivazione

Processi come l'impiantazione ionica, in cui i droganti vengono fisicamente sparati nel wafer, causano danni significativi alla struttura cristallina del silicio. Gli atomi impiantati, inoltre, non si trovano inizialmente nelle posizioni reticolari corrette per essere elettricamente attivi.

La ricottura è un processo termico utilizzato per riparare questo danno. Riscaldando il wafer a una temperatura specifica, gli atomi di silicio possono riorganizzarsi tornando a un reticolo cristallino stabile. Questa stessa energia termica consente anche agli atomi droganti impiantati di spostarsi nelle posizioni corrette e diventare elettricamente "attivati", rendendo funzionale la regione drogata.

Comprendere l'Architettura del Forno

Le fabbriche moderne utilizzano principalmente due tipi di sistemi di forni, ciascuno progettato per massimizzare il controllo e minimizzare la contaminazione.

Forni Verticali vs. Orizzontali

Mentre le fabbriche più vecchie utilizzavano forni orizzontali dove i wafer venivano processati in posizione orizzontale, la produzione moderna utilizza in modo preponderante forni verticali. In un forno verticale, i wafer sono impilati uno sopra l'altro in una "barca" di quarzo.

Questa orientazione verticale offre una uniformità di temperatura superiore tra i wafer e riduce significativamente il rischio di contaminazione da particelle, poiché le particelle hanno maggiori probabilità di cadere sul fondo della camera piuttosto che sulle superfici del wafer.

Il Ruolo Critico del Tubo di Quarzo

I wafer non vengono inseriti direttamente nel forno stesso. Vengono invece caricati in un tubo di quarzo ultra-puro.

Questo tubo isola i wafer dagli elementi riscaldanti metallici e dall'ambiente esterno, creando un'atmosfera incontaminata e controllata. La purezza del quarzo è fondamentale, poiché qualsiasi contaminante che fuoriesca dal tubo ad alte temperature potrebbe diffondersi nel silicio e rovinare i dispositivi.

I Compromessi Critici

L'uso di un forno implica un delicato equilibrio di fattori contrastanti. Questi compromessi sono centrali per il lavoro di un ingegnere di processo.

Budget Termico: Una Risorsa Finita

Ogni fase ad alta temperatura consuma parte del budget termico del wafer. Questa è la quantità totale di elaborazione termica che un wafer può sopportare prima che le fasi precedenti vengano influenzate negativamente.

Ad esempio, un processo di ricottura in fase avanzata può causare la diffusione dei droganti da una precedente fase di diffusione più del previsto, sfocando i bordi di un transistor e alterandone le prestazioni. La gestione del budget termico attraverso decine di fasi è una delle sfide più complesse nell'integrazione dei processi.

Contaminazione vs. Temperatura

Le alte temperature accelerano tutto, incluso il movimento di contaminanti indesiderati. Un singolo atomo metallico che si diffonde nella regione attiva di un transistor può creare un percorso di dispersione e causare il guasto del dispositivo.

Ciò impone un'attenzione intransigente alla pulizia, dalla purezza dei gas di processo al materiale del tubo del forno e delle apparecchiature di movimentazione dei wafer.

Produttività vs. Uniformità

I forni a lotti, che elaborano 100-150 wafer alla volta, offrono un'elevata produttività, essenziale per una produzione economicamente vantaggiosa. Tuttavia, garantire che ogni singolo wafer nel lotto sperimenti esattamente lo stesso profilo termico è una sfida ingegneristica significativa.

Piccole variazioni di temperatura dalla parte superiore a quella inferiore del lotto possono portare a leggere differenze nello spessore dell'ossido o nella profondità della giunzione, influenzando la coerenza da chip a chip.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere i processi del forno è fondamentale per collegare la fisica dei dispositivi con le realtà della produzione.

- Se il tuo obiettivo principale è l'integrazione dei processi: La tua preoccupazione principale è gestire il budget termico cumulativo per garantire che ogni fase termica raggiunga il suo obiettivo senza disturbare i risultati delle fasi precedenti.

- Se il tuo obiettivo principale è la fisica dei dispositivi: Devi riconoscere che l'ossidazione e la diffusione del forno creano direttamente le strutture fisiche—l'ossido di gate e le giunzioni drogate—che governano il comportamento e le prestazioni del transistor.

- Se il tuo obiettivo principale è la resa di produzione: Il tuo obiettivo è garantire l'uniformità del processo e minimizzare la contaminazione all'interno del forno per produrre dispositivi coerenti e affidabili su ogni wafer in ogni lotto.

In definitiva, padroneggiare il forno significa padroneggiare l'arte fondamentale di trasformare il silicio puro in un complesso circuito integrato.

Tabella Riepilogativa:

| Processo | Funzione Chiave | Risultato |

|---|---|---|

| Ossidazione | Cresce uno strato isolante di biossido di silicio (SiO₂) | Forma il dielettrico di gate per i transistor |

| Diffusione | Introduce atomi droganti per alterare la conduttività | Crea le regioni di sorgente, drain e pozzo |

| Ricottura | Ripara i danni cristallini e attiva i droganti | Ripara i wafer dopo l'impiantazione ionica |

Pronto a ottenere una lavorazione termica di precisione nel tuo laboratorio? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e attrezzature progettate per le esigenze rigorose della ricerca e sviluppo e della produzione di semiconduttori. Le nostre soluzioni offrono l'uniformità di temperatura, il controllo della contaminazione e l'affidabilità di cui hai bisogno per i processi di ossidazione, diffusione e ricottura. Contatta i nostri esperti oggi stesso tramite il nostro modulo di contatto per discutere come possiamo supportare i tuoi obiettivi di fabbricazione di semiconduttori.

Guida Visiva

Prodotti correlati

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

Domande frequenti

- Qual è la temperatura nominale di un tubo di quarzo? Massimizzare le prestazioni ed evitare guasti

- Di cosa è fatto un tubo al quarzo? Quarzo fuso per estrema resistenza termica e chimica

- Qual è la resistenza alla temperatura di un tubo in ceramica? Dipende dal materiale: trova quello giusto

- Qual è la temperatura di esercizio di un tubo al quarzo? Massimizzare la durata del tubo e l'efficienza del processo

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni