Nella sua essenza, la brasatura in forno è un processo di unione metallica semi-automatizzato in cui un intero assemblaggio viene riscaldato in un forno a atmosfera controllata. Questo calore fonde una lega di metallo d'apporto, che fluisce nelle giunzioni tra i componenti per azione capillare. Quando l'assemblaggio si raffredda, il materiale d'apporto si solidifica, creando un legame metallurgico forte, pulito e ripetibile su potenzialmente migliaia di giunzioni contemporaneamente.

La distinzione fondamentale della brasatura in forno è l'uso di un forno a vuoto o a atmosfera controllata. Non si tratta semplicemente di riscaldare; è un metodo preciso che previene l'ossidazione, consentendo la creazione di giunzioni eccezionalmente pulite e resistenti in grandi volumi, specialmente per progetti complessi o metalli reattivi.

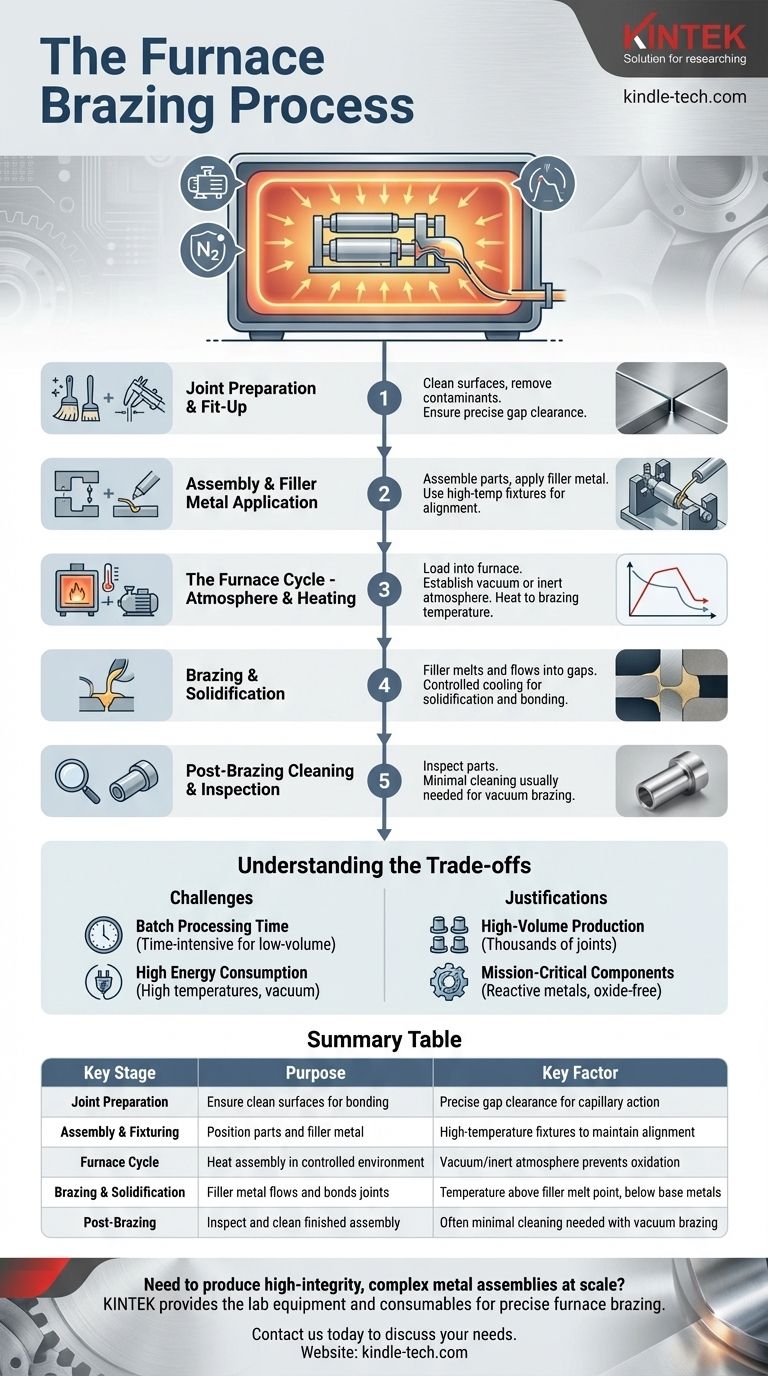

Il Processo di Brasatura in Forno: Una Ripartizione Passo Dopo Passo

La brasatura in forno è un processo sistematico, orientato al lotto. Ogni fase è fondamentale per ottenere un legame di successo e di alta integrità.

Fase 1: Preparazione della Giunzione e Assemblaggio

Prima che avvenga qualsiasi riscaldamento, i componenti devono essere preparati meticolosamente. Tutte le superfici da unire vengono pulite accuratamente per rimuovere oli, ossidi e altri contaminanti che potrebbero interferire con il legame.

Altrettanto importante è garantire la corretta tolleranza di gioco tra le parti. Il gioco deve essere sufficientemente preciso da consentire al metallo d'apporto fuso di essere aspirato per azione capillare, ma non così grande da non riuscire a riempire completamente la giunzione.

Fase 2: Assemblaggio e Applicazione del Metallo d'Apporto

Le parti pulite vengono assemblate nella loro configurazione finale. Il metallo d'apporto per la brasatura, che può essere sotto forma di pasta, filo o lamierino preformato, viene applicato in corrispondenza o vicino alle giunzioni.

Per mantenere un allineamento preciso durante il ciclo di riscaldamento, le parti sono spesso tenute in posizione utilizzando attrezzature o morsetti specializzati. Questi dispositivi devono essere in grado di resistere alle alte temperature del forno senza deformarsi.

Fase 3: Il Ciclo del Forno - Atmosfera e Riscaldamento

L'intero assemblaggio (o un lotto di molti assemblaggi) viene caricato nel forno. Questa è la fase che definisce il processo.

Il forno viene sigillato e tutta l'aria viene pompata fuori per creare un vuoto, oppure viene riempito con un'atmosfera inerte controllata. Questa fase è cruciale perché elimina l'ossigeno, che altrimenti causerebbe l'ossidazione dei metalli base ad alte temperature e impedirebbe una brasatura riuscita.

Una volta stabilito l'ambiente protettivo, il forno inizia a riscaldare il lotto fino alla specifica temperatura di brasatura, che è superiore al punto di fusione della lega d'apporto ma inferiore al punto di fusione dei metalli base.

Fase 4: Brasatura e Solidificazione

Alla temperatura di brasatura, il metallo d'apporto si fonde e fluisce negli spazi ristretti delle giunzioni. L'atmosfera controllata assicura che le superfici metalliche rimangano pulite, consentendo alla lega fusa di "bagnare" le superfici ed essere aspirata attraverso l'intera giunzione.

Dopo un tempo predeterminato alla temperatura, l'assemblaggio viene raffreddato in modo controllato. Ciò può comportare un raffreddamento lento all'interno del forno o un "tempra" più rapida per ottenere le proprietà metallurgiche desiderate nella parte finita. Raffreddandosi, il metallo d'apporto si solidifica, creando un legame permanente.

Fase 5: Pulizia e Ispezione Post-Brasatura

Una volta che il lotto si è raffreddato ed è stato rimosso dal forno, le parti vengono ispezionate. Nella maggior parte dei casi, le parti brasate in un forno a vuoto sono eccezionalmente pulite e non richiedono ulteriori lavorazioni. Se necessario, qualsiasi residuo di fondente o materiale d'apporto in eccesso può essere rimosso.

Comprendere i Compromessi

Sebbene potente, la brasatura in forno non è universalmente applicabile. Comprendere le sue realtà operative è fondamentale per utilizzarla efficacemente.

Tempo di Lavorazione del Lotto

La brasatura in forno è un processo a lotti, non continuo. L'intero ciclo di carico, aspirazione del vuoto, riscaldamento, brasatura, raffreddamento e scarico richiede molto tempo. Ciò lo rende meno adatto per lavori a basso volume e rapida rotazione.

Elevato Consumo Energetico

Riscaldare una grande camera del forno a temperature che spesso superano i 1000°C (1832°F) e mantenere il vuoto richiede una notevole quantità di energia. Ciò contribuisce al costo complessivo del processo.

La Giustificazione Dipende dall'Applicazione

I costi di tempo ed energia sono più facilmente giustificati in due scenari: produzione ad alto volume, dove migliaia di giunzioni possono essere realizzate contemporaneamente, o per componenti critici per la missione realizzati con materiali come titanio o acciaio inossidabile che sono altamente reattivi all'ossigeno e richiedono una giunzione incontaminata e priva di ossido.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del processo di produzione corretto dipende interamente dagli obiettivi e dai vincoli specifici del tuo progetto.

- Se la tua priorità principale è la produzione ad alto volume di assemblaggi complessi: La brasatura in forno è ideale, poiché consente la creazione simultanea di giunzioni multiple e coerenti su vasta scala.

- Se la tua priorità principale è unire materiali reattivi all'ossigeno (es. titanio): L'ambiente a vuoto di un forno per brasatura è irrinunciabile per prevenire la formazione di ossidi e garantire un robusto legame metallurgico.

- Se la tua priorità principale è mantenere tolleranze dimensionali precise: La brasatura in forno è superiore alla saldatura, poiché il riscaldamento uniforme e la mancanza di fusione del metallo base minimizzano la distorsione delle parti.

Comprendendo il ciclo completo di brasatura in forno, puoi sfruttare con fiducia i suoi punti di forza unici per produrre componenti robusti e di alta integrità su scala.

Tabella Riassuntiva:

| Fase Chiave | Scopo | Fattore Chiave |

|---|---|---|

| Preparazione Giunzione | Garantire superfici pulite per l'unione | Tolleranza di gioco precisa per l'azione capillare |

| Assemblaggio e Attrezzaggio | Posizionare le parti e il materiale d'apporto | Attrezzature per alte temperature per mantenere l'allineamento |

| Ciclo del Forno | Riscaldare l'assemblaggio in ambiente controllato | Vuoto/atmosfera inerte previene l'ossidazione |

| Brasatura e Solidificazione | Il materiale d'apporto fluisce e unisce le giunzioni | Temperatura superiore al punto di fusione d'apporto, inferiore ai metalli base |

| Post-Brasatura | Ispezionare e pulire l'assemblaggio finito | Spesso è necessaria una pulizia minima con la brasatura a vuoto |

Hai bisogno di produrre assemblaggi metallici complessi e di alta integrità su scala?

La brasatura in forno è la soluzione ideale per unire materiali reattivi come il titanio o creare migliaia di giunzioni coerenti contemporaneamente. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo che rendono possibile questo processo preciso, soddisfacendo le esigenze rigorose dei moderni laboratori e della produzione.

Contattaci oggi stesso per discutere come la nostra esperienza può migliorare le tue capacità di brasatura e fornire risultati superiori per i tuoi progetti critici per la missione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Quale tipo di forno può creare alte temperature? Scegli tra forni a tubo e a muffola

- Perché la grafite è generalmente usata come materiale refrattario per il rivestimento dei forni elettrici? Prestazioni ed efficienza ineguagliabili

- A quale temperatura funziona un forno a tempra sigillata? Una guida per ottimizzare il tuo trattamento termico

- Qual è la temperatura di un forno di calcinazione? Svelare la chiave per la trasformazione del tuo materiale

- Qual è il costo di un impianto di pirolisi al plasma? Fattori chiave che determinano il tuo investimento

- L'acciaio inossidabile può essere brasato? Sì, con le tecniche giuste per superare l'ossido di cromo

- Perché il metodo di raffreddamento di un forno ad alta temperatura è fondamentale per i valori RHA Luxan? Ottimizza la tua reattività RHA

- Qual è l'applicazione specifica di un forno sotto vuoto nella rimozione dell'umidità residua dal PEO? Garantire la stabilità della batteria