In breve, la precipitazione per deposizione è un termine generico per qualsiasi processo in cui un materiale solido viene formato, o "precipitato", su una superficie da un mezzo circostante come un gas, un plasma o una soluzione. È più comunemente nota come deposizione di film sottili, un processo fondamentale nella produzione di elettronica, ottica e materiali avanzati. Il principio fondamentale prevede la generazione di atomi o molecole di un materiale desiderato e il controllo preciso della loro condensazione o reazione su un oggetto bersaglio, chiamato substrato.

Al suo interno, ogni processo di deposizione segue la stessa sequenza fondamentale: un materiale viene convertito in uno stato mobile (come un vapore), trasportato su una superficie e quindi riconvertito in un film solido in condizioni controllate. Il metodo specifico utilizzato per ottenere questa sequenza definisce la tecnica e le sue capacità uniche.

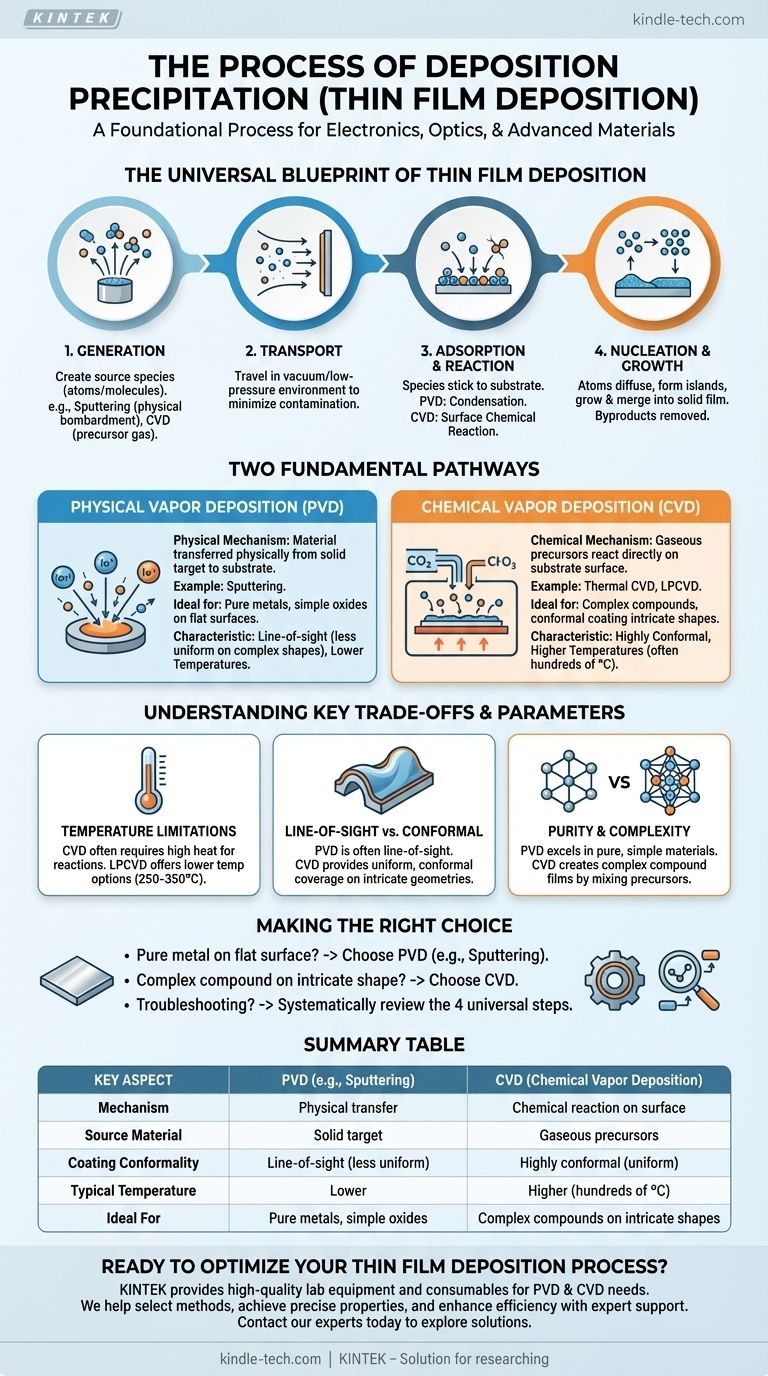

Il progetto universale della deposizione di film sottili

Sebbene le tecniche specifiche varino, quasi tutti i processi di deposizione possono essere suddivisi in quattro passaggi essenziali e cronologici. Comprendere questo progetto universale è la chiave per demistificare come vengono realizzati i film sottili.

Fase 1: Generazione delle specie di deposizione

Il primo passo è creare una fonte di atomi o molecole che formeranno il film. Questa è la distinzione principale tra le diverse famiglie di deposizione.

Ad esempio, nella sputtering, un processo fisico, ioni ad alta energia (come l'argon) bombardano un "bersaglio" solido del materiale desiderato, staccando fisicamente gli atomi ed espellendoli nella camera.

Nella Deposizione Chimica da Vapore (CVD), la fonte è un gas precursore. Questo composto volatile viene introdotto nella camera, trasportando gli elementi necessari in uno stato gassoso.

Fase 2: Trasporto al substrato

Una volta generate, queste atomi o molecole devono viaggiare dalla loro fonte al substrato dove il film verrà fatto crescere.

Questo trasporto avviene tipicamente in un ambiente sottovuoto o a bassa pressione controllata. Ciò riduce al minimo la contaminazione da gas di fondo indesiderati e controlla il percorso che le specie prendono verso il substrato.

Fase 3: Adsorbimento e reazione superficiale

Quando le specie arrivano al substrato, devono aderire alla superficie in un processo chiamato adsorbimento.

Nei processi puramente fisici, questo è essenzialmente condensazione. Nei processi chimici come la CVD, questa è una fase critica in cui le molecole precursore adsorbite reagiscono, spesso innescate dall'alta temperatura del substrato.

Fase 4: Nucleazione, crescita e rimozione dei sottoprodotti

Gli atomi adsorbiti non formano un film perfetto istantaneamente. Si diffondono sulla superficie, trovano siti stabili e formano piccole isole in un processo chiamato nucleazione.

Queste isole poi crescono e si fondono per formare un film solido e continuo. Nei processi chimici, questa fase comporta anche il desorbimento di eventuali sottoprodotti gassosi dalle reazioni superficiali, che vengono poi pompati fuori dalla camera.

Due percorsi fondamentali: Fisico vs. Chimico

I quattro passaggi sopra descritti sono universali, ma i metodi utilizzati per realizzarli rientrano generalmente in due categorie principali.

Deposizione Fisica da Vapore (PVD)

Le tecniche PVD utilizzano meccanismi fisici per trasferire il materiale. La sputtering è un classico esempio. Il materiale depositato inizia come un solido, viene convertito in vapore tramite mezzi fisici (bombardamento) e si condensa nuovamente in un solido sul substrato.

Deposizione Chimica da Vapore (CVD)

Le tecniche CVD utilizzano la chimica per costruire il film. I precursori gassosi subiscono reazioni chimiche direttamente sulla superficie del substrato, lasciando un film solido come prodotto non volatile. Il materiale del film finale è diverso dai gas di partenza.

Comprendere i compromessi e i parametri chiave

La scelta tra i metodi di deposizione è guidata dal risultato desiderato, e il successo dipende dal controllo preciso di diverse variabili. Non esiste un unico metodo "migliore", ma solo quello giusto per una specifica applicazione.

Limitazioni di temperatura

I processi CVD spesso richiedono temperature elevate (centinaia di gradi Celsius) per guidare le reazioni chimiche necessarie. Questo può renderli inadatti per substrati sensibili al calore. La CVD a Bassa Pressione (LPCVD) è una variante che opera a temperature più basse (250-350°C), rendendola più economica e versatile.

Line-of-Sight vs. Rivestimenti conformi

Molti processi PVD come la sputtering sono "line-of-sight", il che significa che rivestono le superfici direttamente esposte alla fonte. Questo rende difficile rivestire uniformemente forme complesse e tridimensionali. I processi CVD, che si basano su un gas, possono spesso produrre rivestimenti altamente conformi che coprono uniformemente geometrie intricate.

Purezza e complessità

La PVD è spesso eccellente per depositare materiali molto puri e semplici come metalli o ossidi di base. La CVD eccelle nella creazione di materiali compositi complessi (come nitruro di silicio o carburo di titanio) miscelando attentamente diversi gas precursori.

Fare la scelta giusta per il tuo obiettivo

Comprendere il processo fondamentale ti consente di valutare quale tecnica sia adatta per un dato obiettivo.

- Se il tuo obiettivo principale è depositare un metallo puro su una superficie piana: Un processo fisico come la sputtering è spesso una scelta diretta ed efficace.

- Se il tuo obiettivo principale è creare un film composito uniforme e complesso su una forma intricata: Un processo chimico come la CVD è probabilmente l'approccio superiore.

- Se stai risolvendo un problema di processo di deposizione: Rivedi sistematicamente i quattro passaggi universali — generazione, trasporto, adsorbimento/reazione e crescita — per isolare la potenziale fonte del problema.

Comprendendo questi principi fondamentali, puoi analizzare, confrontare e controllare efficacemente praticamente qualsiasi processo di deposizione di film sottili.

Tabella riassuntiva:

| Aspetto chiave | PVD (es. Sputtering) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Meccanismo | Trasferimento fisico (es. bombardamento) | Reazione chimica sulla superficie del substrato |

| Materiale sorgente | Bersaglio solido | Precursori gassosi |

| Conformità del rivestimento | Line-of-sight (meno uniforme su forme complesse) | Altamente conforme (uniforme su geometrie complesse) |

| Temperatura tipica | Inferiore | Superiore (spesso centinaia di °C) |

| Ideale per | Metalli puri, ossidi semplici su superfici piane | Composti complessi (es. nitruro di silicio) su forme intricate |

Pronto a ottimizzare il tuo processo di deposizione di film sottili?

Sia che tu stia sviluppando elettronica avanzata, rivestimenti ottici o materiali specializzati, la scelta della giusta tecnica di deposizione è fondamentale per le prestazioni e la resa. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, adattati alle tue specifiche esigenze di deposizione, dai bersagli di sputtering per PVD ai gas precursori per CVD.

Ti aiutiamo a:

- Selezionare il metodo ideale (PVD o CVD) per il tuo substrato e applicazione.

- Ottenere proprietà del film precise, dalla purezza alla conformità.

- Migliorare l'efficienza del processo con attrezzature affidabili e supporto esperto.

Discutiamo le tue esigenze di progetto. Contatta oggi i nostri esperti per scoprire come le soluzioni KINTEK possono far progredire i tuoi obiettivi di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato