In sostanza, il debinding è la fase critica di produzione in cui un materiale "legante" temporaneo viene rimosso da una parte stampata o stampata in 3D. Questo processo prepara la fragile parte "verde" per la sua fase finale di sinterizzazione ad alta temperatura, dove le particelle del materiale si fondono insieme. Il legante viene sistematicamente scomposto ed estratto, tipicamente attraverso reazione chimica, degradazione termica o dissoluzione con solvente.

Il debinding non è una singola azione, ma un processo attentamente controllato progettato per rimuovere l'impalcatura del legante senza introdurre stress, crepe o distorsioni nella parte. Il successo di questo passaggio intermedio è fondamentale per l'integrità strutturale del prodotto finale.

Perché il Debinding è un Passaggio Critico

Prima che una parte possa essere densificata nella sua forma finale e solida, il materiale temporaneo che ne mantiene la forma deve essere completamente rimosso. Questa parte intermedia, piena di legante, è spesso chiamata "parte verde".

Il Ruolo del Legante

Il legante è una miscela, spesso di cere e polimeri, che agisce come vettore per polveri metalliche o ceramiche. Fornisce il flusso necessario per lo stampaggio a iniezione o l'integrità strutturale per la stampa 3D, consentendo la formazione e la manipolazione di forme complesse.

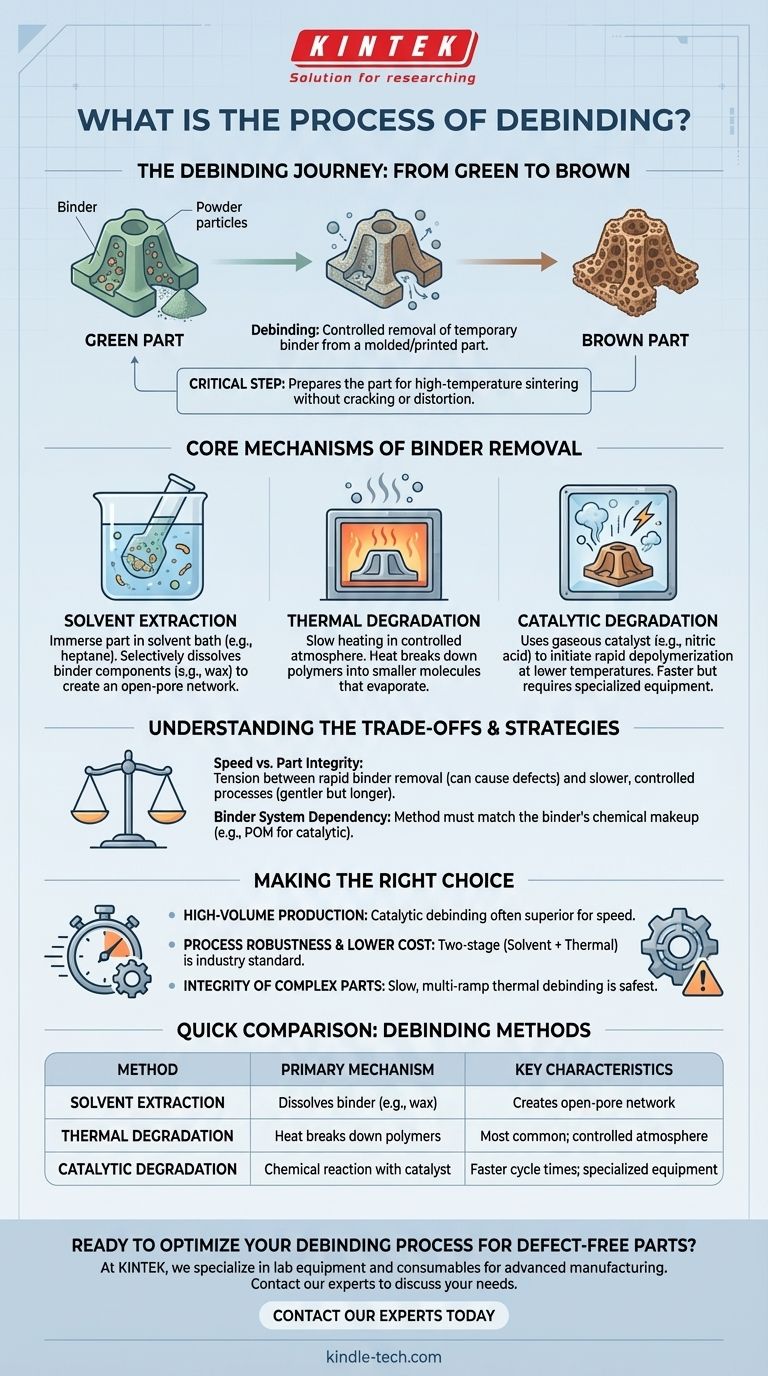

Da Parte "Verde" a Parte "Marrone"

La rimozione del legante trasforma la "parte verde" in una struttura porosa e fragile nota come "parte marrone". Questo passaggio è non negoziabile. Se il legante fosse lasciato all'interno, brucerebbe in modo incontrollato durante la fase di sinterizzazione ad alta temperatura, rilasciando gas che causerebbero crepe, bolle o deformazioni del componente finale.

I Meccanismi Fondamentali della Rimozione del Legante

Il debinding non è un processo unico per tutti; il metodo viene scelto in base al sistema legante, alla geometria della parte e ai requisiti di produzione. Il processo spesso combina più fasi.

Estrazione con Solvente

In molti sistemi, la prima fase prevede l'immersione della parte verde in un bagno di solvente (come eptano o un fluido specializzato). Il solvente dissolve selettivamente alcuni componenti del legante, come la cera, creando una rete a pori aperti in tutta la parte. Questa rete consente di rimuovere più facilmente il legante rimanente nelle fasi successive.

Degradazione Termica

Il debinding termico è il metodo più comune, in cui la parte viene lentamente riscaldata in un forno ad atmosfera controllata. Il calore scompone le lunghe catene polimeriche del legante in molecole più piccole e leggere. Queste molecole più piccole evaporano e vengono trasportate via dall'atmosfera del forno, lasciando dietro di sé solo la struttura in polvere.

Degradazione Catalitica

Come notato in alcuni processi, il debinding catalitico utilizza un catalizzatore gassoso, come il vapore di acido nitrico, per accelerare la scomposizione del legante. Il catalizzatore avvia una reazione chimica che depolimerizza rapidamente il legante a temperature molto più basse rispetto al solo debinding termico. Ciò riduce significativamente i tempi di ciclo ma richiede attrezzature specializzate.

Comprendere i Compromessi

La scelta di una strategia di debinding implica un equilibrio tra velocità, costi e rischio di difetti della parte. Questo è un processo di ingegneria attenta.

Velocità vs. Integrità della Parte

La tensione principale è tra la velocità del processo e la sicurezza. La rimozione troppo rapida del legante può causare l'accumulo di sottoprodotti gassosi all'interno della parte, portando a crepe, gonfiore o cedimenti. Un processo più lento e controllato è più delicato ma aumenta i tempi e i costi di produzione.

Dipendenza dal Sistema Legante

Non esiste un metodo di debinding universale. La tecnica dipende interamente dalla composizione chimica del sistema legante utilizzato per creare la parte verde. Un legante progettato per il debinding catalitico (come uno basato su poliossimetilene, o POM) non risponderà correttamente a un processo che inizia con solvente, e viceversa.

Attrezzature e Sicurezza

Ogni metodo comporta requisiti unici. Il debinding con solvente implica la manipolazione e lo smaltimento di composti organici volatili (COV). Il debinding catalitico richiede forni in grado di gestire acidi altamente corrosivi. Il debinding termico, sebbene più semplice, può essere il più dispendioso in termini di tempo.

Fare la Scelta Giusta per il Tuo Processo

La tua strategia di debinding dovrebbe essere direttamente allineata con i tuoi obiettivi di produzione e i materiali che stai utilizzando.

- Se il tuo obiettivo principale è la produzione rapida e ad alto volume: Il debinding catalitico è spesso la scelta migliore per la sua velocità, supponendo che l'investimento iniziale più elevato in attrezzature sia fattibile.

- Se il tuo obiettivo principale è la robustezza del processo e un costo del capitale inferiore: Un processo a due stadi che combina l'estrazione con solvente con il successivo debinding termico è uno standard industriale collaudato e ampiamente utilizzato.

- Se il tuo obiettivo principale è l'integrità di parti grandi o complesse: Un ciclo di debinding termico lento e a più rampe è il metodo più sicuro per ridurre al minimo le sollecitazioni interne e prevenire i difetti.

In definitiva, un ciclo di debinding di successo è la base invisibile su cui si costruisce una parte finale priva di difetti e ad alta densità.

Tabella Riepilogativa:

| Metodo di Debinding | Meccanismo Primario | Caratteristiche Chiave |

|---|---|---|

| Estrazione con Solvente | Dissolve i componenti del legante (es. cera) | Crea una rete a pori aperti per le fasi successive |

| Degradazione Termica | Il calore scompone i polimeri in gas | Metodo più comune; richiede forno ad atmosfera controllata |

| Degradazione Catalitica | Reazione chimica con un catalizzatore gassoso | Tempi di ciclo più rapidi; richiede attrezzature specializzate |

Pronto a ottimizzare il tuo processo di debinding per parti prive di difetti?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio per la produzione avanzata. La nostra esperienza ti aiuta a selezionare la giusta strategia di debinding—sia per la produzione ad alto volume con metodi catalitici sia per robusti processi termici—garantendo che le tue parti metalliche o ceramiche raggiungano la massima integrità strutturale.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire come le soluzioni KINTEK possono migliorare l'efficienza e il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Quali sono gli svantaggi dell'inceneritore a forno rotante? Costi elevati e complessità operative