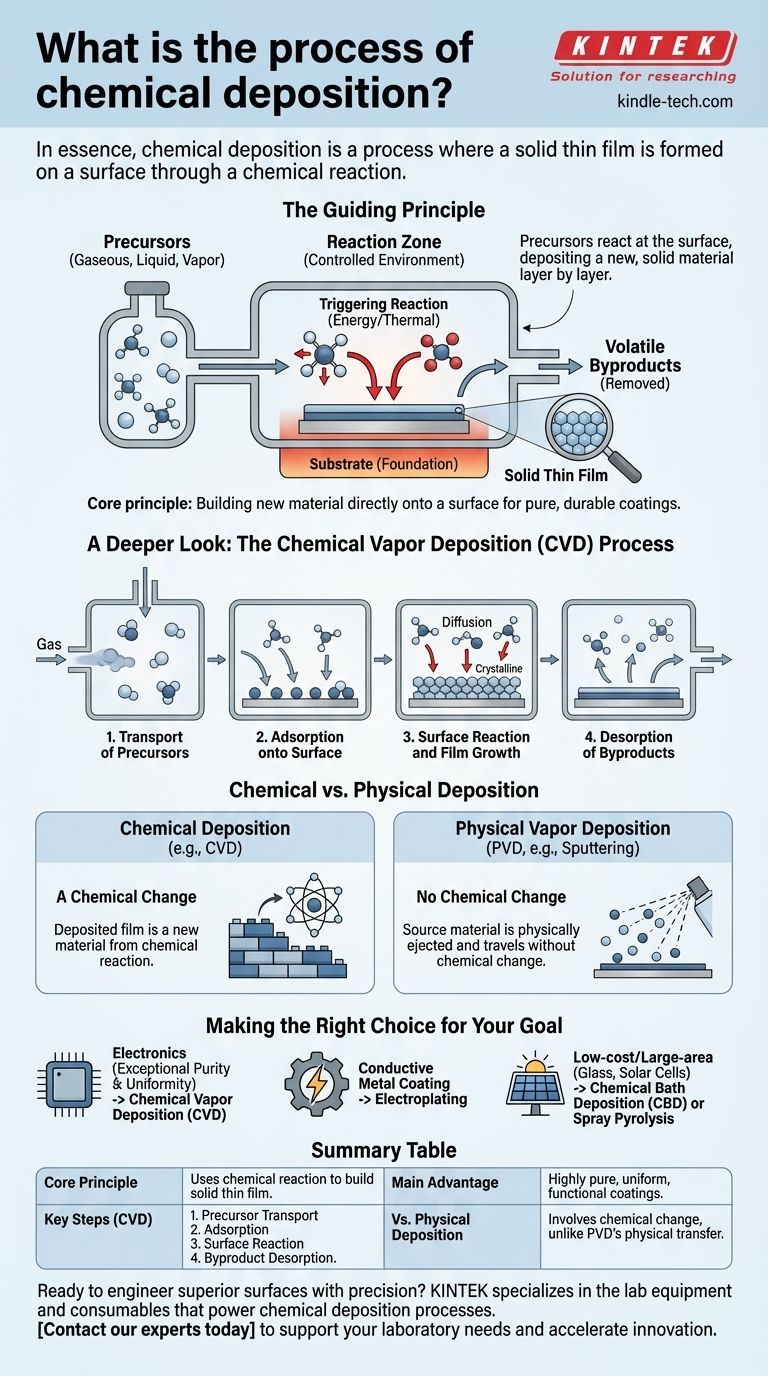

In sostanza, la deposizione chimica è un processo in cui un film sottile solido viene formato su una superficie, nota come substrato, attraverso una reazione chimica. Composti chimici gassosi, liquidi o vaporizzati, chiamati precursori, vengono introdotti in un ambiente controllato dove reagiscono sulla superficie del substrato o in prossimità di essa, depositando un nuovo materiale solido strato per strato.

Il principio fondamentale della deposizione chimica è l'utilizzo di una reazione chimica controllata per costruire un nuovo materiale direttamente su una superficie. Ciò consente la creazione di rivestimenti altamente puri, durevoli e funzionali con proprietà ingegnerizzate con precisione.

Il Principio Guida: Dal Precursore al Film Solido

La deposizione chimica trasforma fondamentalmente le sostanze chimiche di partenza in un film solido. Questo processo è governato da tre elementi chiave.

Le Sostanze Chimiche di Partenza (Precursori)

I precursori sono composti volatili contenenti gli elementi che si desidera depositare. Sono progettati per essere stabili fino a quando non raggiungono la zona di reazione.

Queste sostanze chimiche vengono tipicamente fornite come gas o liquido vaporizzato in una camera di reazione.

La Base (Il Substrato)

Il substrato è il pezzo o il materiale che riceve il rivestimento. La sua superficie fornisce il luogo in cui avvengono le reazioni chimiche.

Spesso, il substrato viene riscaldato per fornire l'energia necessaria per avviare e sostenere le reazioni.

Innescare la Reazione Chimica

La trasformazione da gas a film solido è innescata dall'energia. Questa energia, solitamente termica, fa decomporre le molecole del precursore o reagire con altri gas.

Questa reazione forma prodotti non volatili (solidi) che si depositano sul substrato, mentre i sottoprodotti volatili vengono rimossi.

Uno Sguardo più Approfondito: Il Processo di Deposizione Chimica da Vapore (CVD)

La Deposizione Chimica da Vapore (CVD) è l'esempio più comune e illustrativo di questo processo. Può essere suddivisa in diverse fasi distinte.

Fase 1: Trasporto dei Precursori

Le sostanze chimiche precursori gassose vengono introdotte e trasportate con precisione in una camera di reazione, che spesso opera sotto vuoto.

Fase 2: Adsorbimento sulla Superficie

Le molecole di gas si posano e aderiscono alla superficie calda del substrato in un processo chiamato adsorbimento.

Fase 3: Reazione Superficiale e Crescita del Film

Il calore del substrato fornisce l'energia affinché le molecole di precursore adsorbite reagiscano. Questa reazione catalizzata dalla superficie forma il film solido.

Le molecole possono diffondere sulla superficie per trovare siti di crescita ottimali, portando alla nucleazione e alla crescita di uno strato uniforme, cristallino o amorfo.

Fase 4: Desorbimento dei Sottoprodotti

La reazione chimica crea anche sottoprodotti gassosi, che non sono più necessari.

Questi sottoprodotti si staccano dalla superficie (desorbimento) e vengono pompati via, lasciando solo il film puro e desiderato.

Comprendere la Distinzione Chiave: Deposizione Chimica vs. Fisica

È fondamentale distinguere la deposizione chimica dalla sua controparte fisica, poiché i meccanismi sottostanti sono fondamentalmente diversi.

Il Fattore Determinante: Un Cambiamento Chimico

In tutte le forme di deposizione chimica, il film depositato è un nuovo materiale creato da una reazione chimica sul substrato. I precursori vengono consumati e trasformati.

L'Alternativa: Deposizione Fisica da Vapore (PVD)

Processi come lo sputtering sono una forma di Deposizione Fisica da Vapore (PVD). Nella PVD, il materiale sorgente viene espulso fisicamente (ad esempio, tramite bombardamento ionico) e viaggia verso il substrato senza un cambiamento chimico.

Pensa alla PVD come a una verniciatura a spruzzo con atomi, mentre la CVD è come costruire una struttura mattone chimico dopo mattone chimico.

Fare la Scelta Giusta per il Tuo Obiettivo

Diversi metodi di deposizione chimica sono adatti a diverse applicazioni, dalla produzione di semiconduttori alla creazione di rivestimenti decorativi.

- Se il tuo obiettivo principale è una purezza e uniformità eccezionali per l'elettronica: La Deposizione Chimica da Vapore (CVD) fornisce il controllo a livello atomico richiesto per microchip complessi.

- Se il tuo obiettivo principale è applicare un rivestimento metallico conduttivo: L'elettrodeposizione è un metodo industriale altamente efficiente e ben consolidato che utilizza una corrente elettrica.

- Se il tuo obiettivo principale è un'applicazione a basso costo o su larga area da una soluzione: Tecniche come la Deposizione Chimica in Bagno (CBD) o la pirolisi a spruzzo offrono alternative economiche per obiettivi come il rivestimento di vetri o la creazione di celle solari.

In definitiva, padroneggiare la deposizione chimica consente a ingegneri e scienziati di progettare materiali atomo per atomo, costruendo le superfici funzionali che alimentano la tecnologia moderna.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Utilizza una reazione chimica per costruire un film sottile solido su un substrato. |

| Fasi Chiave (CVD) | 1. Trasporto del Precursore 2. Adsorbimento 3. Reazione Superficiale 4. Desorbimento dei Sottoprodotti. |

| Vantaggio Principale | Crea rivestimenti altamente puri, uniformi e funzionali con proprietà precise. |

| Vs. Deposizione Fisica (PVD) | Implica un cambiamento chimico per creare un nuovo materiale, a differenza del trasferimento fisico della PVD. |

Pronto a ingegnerizzare superfici superiori con precisione? KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo che alimentano i processi di deposizione chimica, dalla ricerca alla produzione. Che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti protettivi durevoli o materiali funzionali avanzati, la nostra esperienza e le nostre soluzioni possono aiutarti a raggiungere purezza e controllo ineguagliabili. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione