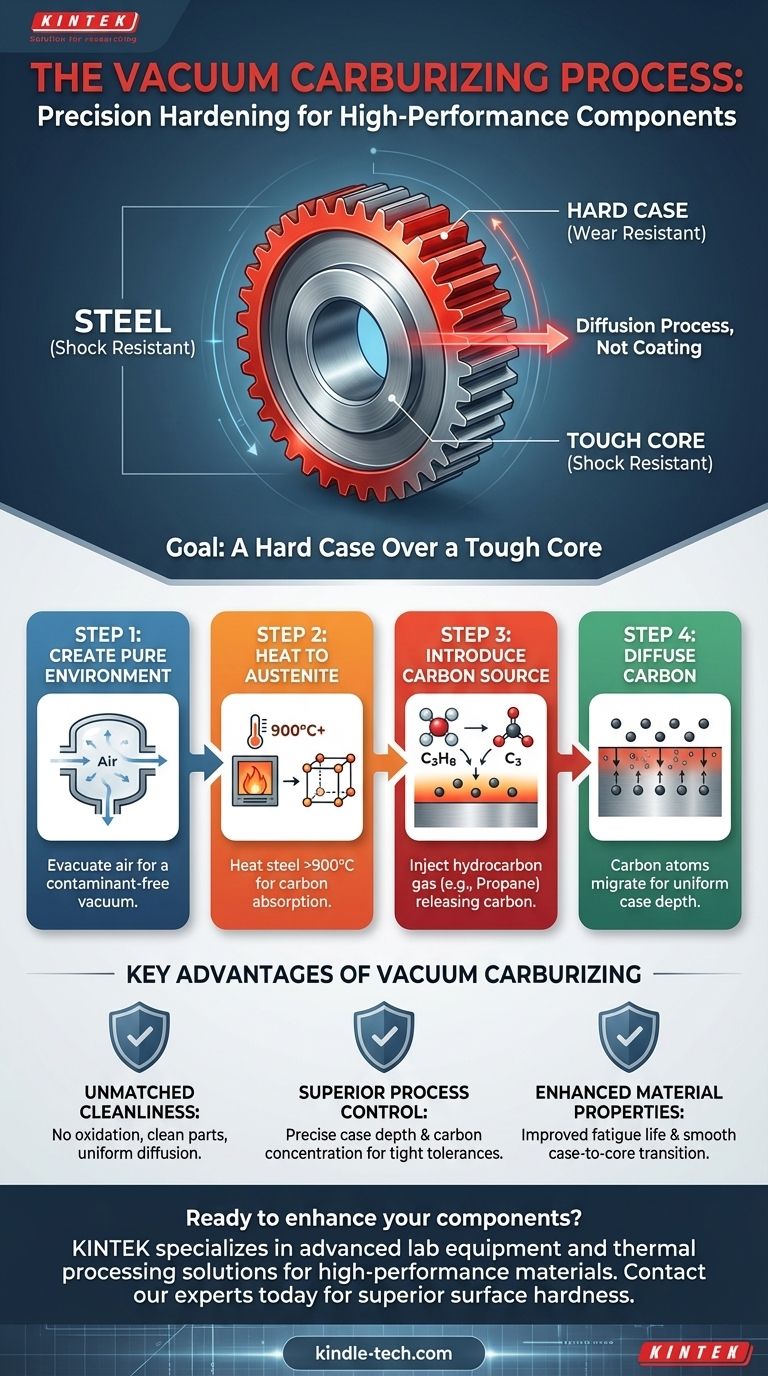

Il processo di cementazione sotto vuoto è un trattamento termico altamente controllato utilizzato per indurire la superficie dei componenti in acciaio. Comporta il riscaldamento dell'acciaio sottovuoto, l'introduzione di un gas ricco di carbonio come il propano e il permettere al calore di scomporre il gas, che infonde atomi di carbonio direttamente nello strato superficiale del metallo. Questa diffusione del carbonio crea un "rivestimento" esterno estremamente duro e resistente all'usura, mentre il "nucleo" interno del componente rimane tenace e duttile.

La cementazione non è semplicemente un rivestimento; è un processo di diffusione che modifica fondamentalmente la chimica della superficie dell'acciaio. L'uso del vuoto crea un ambiente ultra-pulito, consentendo un controllo preciso della durezza finale e della profondità dello strato indurito senza il rischio di contaminazione superficiale.

L'Obiettivo: Un Rivestimento Duro su un Nucleo Tenace

L'obiettivo principale della cementazione è creare un componente con una doppia natura: una superficie in grado di resistere all'abrasione e all'usura, e un nucleo in grado di assorbire gli shock e resistere alla frattura.

Il Ruolo del Carbonio nell'Acciaio

In parole semplici, più carbonio rende l'acciaio più duro. Introducendo carbonio aggiuntivo nella struttura cristallina della superficie dell'acciaio, ne aumentiamo significativamente la durezza e la resistenza all'usura.

Perché Non Indurire l'Intera Parte?

Un componente indurito completamente diventa fragile. Per parti come ingranaggi o cuscinetti, questo è un punto critico di cedimento. Un nucleo tenace e non fragile è essenziale per assorbire lo stress operativo, mentre il rivestimento duro fornisce la superficie durevole necessaria per il contatto con altre parti.

Una Spiegazione Passo Dopo Passo della Cementazione Sotto Vuoto

Il processo è una sequenza attentamente orchestrata di riscaldamento, iniezione di gas e diffusione, tutto eseguito all'interno di un forno sottovuoto specializzato.

Passaggio 1: Creazione di un Ambiente Puro

I componenti in acciaio vengono caricati in un forno e l'aria viene aspirata per creare un vuoto. Questo primo passo cruciale rimuove l'ossigeno e altri contaminanti atmosferici che potrebbero reagire con l'acciaio caldo, assicurando che la superficie rimanga perfettamente pulita per un assorbimento ottimale del carbonio.

Passaggio 2: Riscaldamento alla Temperatura Corretta

Il forno riscalda le parti a una temperatura specifica, tipicamente superiore a 900°C (1650°F). A questa temperatura, la struttura cristallina dell'acciaio cambia in una fase chiamata austenite, che è in grado di sciogliere una concentrazione elevata di carbonio.

Passaggio 3: Introduzione della Fonte di Carbonio

Una volta che l'acciaio ha raggiunto la temperatura corretta, viene introdotto nel forno un gas idrocarburico, più comunemente propano (C3H8). Il calore intenso fa sì che le molecole di propano si scompongano, rilasciando atomi di carbonio liberi sulla superficie dell'acciaio.

Passaggio 4: La Diffusione del Carbonio

Questi atomi di carbonio liberi migrano, o diffondono, nella superficie dell'acciaio. La profondità di questo strato ricco di carbonio, nota come "profondità del rivestimento", è controllata con precisione dalla temperatura e dal tempo in cui le parti sono esposte all'atmosfera ricca di carbonio.

Comprendere i Vantaggi Chiave

Sebbene esistano altri metodi di cementazione, l'uso del vuoto fornisce vantaggi distinti e critici, in particolare per le applicazioni ad alte prestazioni.

Pulizia e Purezza Senza Paragoni

L'ambiente sottovuoto impedisce la formazione di ossidi superficiali. Ciò si traduce in parti più pulite che spesso non richiedono operazioni di pulizia successive e garantisce che la diffusione del carbonio sia uniforme e prevedibile.

Controllo del Processo Superiore

La cementazione sotto vuoto offre un controllo eccezionale sulla concentrazione finale di carbonio e sulla profondità del rivestimento. Questa precisione è essenziale per la produzione di componenti con tolleranze ristrette ed esigenti requisiti di prestazione, come nelle industrie aerospaziale e automobilistica ad alte prestazioni.

Proprietà del Materiale Migliorate

Poiché il processo è così pulito e controllato, può portare a una vita a fatica migliorata e a prestazioni complessive del componente. La transizione dal rivestimento duro al nucleo tenace è fluida e costante.

Fare la Scelta Giusta per il Tuo Obiettivo

La cementazione sotto vuoto è un processo premium progettato per applicazioni in cui le prestazioni e l'affidabilità non sono negoziabili.

- Se il tuo obiettivo principale sono i componenti ad alte prestazioni: Questo processo è la scelta ideale per ingranaggi, cuscinetti e alberi che richiedono una durezza superficiale eccezionale e una resistenza alla fatica.

- Se il tuo obiettivo principale è la precisione e la ripetibilità del processo: L'ambiente sottovuoto controllato offre un controllo senza pari sulla profondità del rivestimento e sulle proprietà del materiale, eliminando la variabilità comune nei metodi atmosferici più datati.

In definitiva, la cementazione sotto vuoto ti dà il potere di progettare le proprietà del materiale della superficie di un componente con precisione a livello molecolare.

Tabella Riassuntiva:

| Passaggio | Processo | Azione Chiave |

|---|---|---|

| 1 | Creazione di un Ambiente Puro | Evacuare l'aria per creare un vuoto, rimuovendo i contaminanti. |

| 2 | Riscaldamento alla Temperatura Corretta | Riscaldare l'acciaio sopra i 900°C per formare austenite per l'assorbimento del carbonio. |

| 3 | Introduzione della Fonte di Carbonio | Iniettare gas idrocarburico (es. propano) per rilasciare atomi di carbonio. |

| 4 | La Diffusione del Carbonio | Permettere al carbonio di migrare nella superficie dell'acciaio fino a una profondità controllata. |

Pronto a migliorare i tuoi componenti con la cementazione sottovuoto di precisione?

KINTEK è specializzata in apparecchiature da laboratorio avanzate e soluzioni di trattamento termico, al servizio di industrie che richiedono materiali ad alte prestazioni. La nostra esperienza assicura che i tuoi ingranaggi, cuscinetti e parti critiche raggiungano una durezza superficiale superiore, resistenza all'usura e vita a fatica.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio e di produzione!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento