Nella scienza dei materiali e nella metallurgia, la calcinazione è uno specifico processo di trattamento termico utilizzato per trasformare o purificare materiali solidi. Implica il riscaldamento di una sostanza ad alta temperatura, ma al di sotto del suo punto di fusione, all'interno di un'atmosfera controllata che ha un'offerta limitata o è completamente priva di aria. Questa precisa applicazione di calore è progettata per causare la decomposizione termica o per allontanare componenti volatili come acqua e anidride carbonica.

In fondo, la calcinazione è una tecnica di purificazione e trasformazione. Applicando attentamente il calore al di sotto del punto di fusione di un materiale, allontana le sostanze volatili, modificando fondamentalmente la composizione chimica del materiale e preparandolo per la successiva lavorazione.

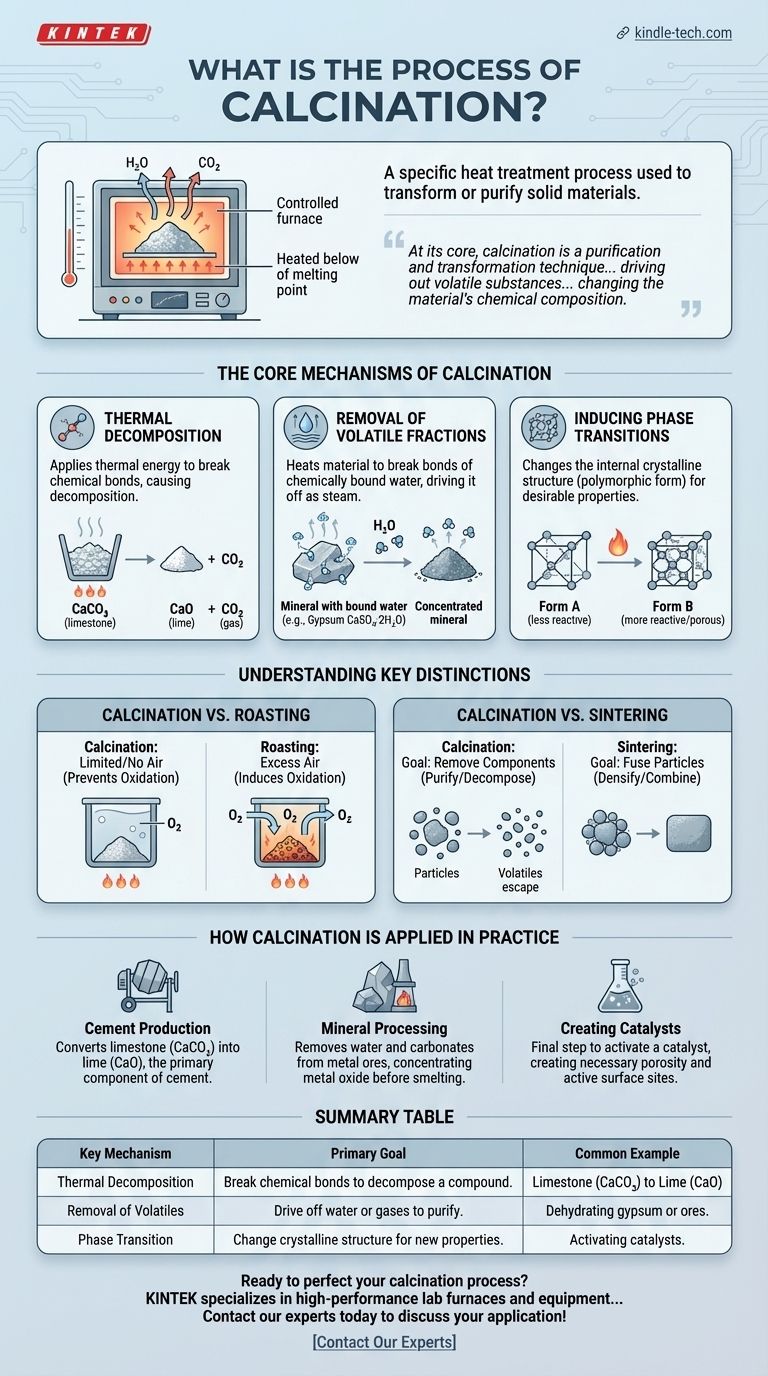

I meccanismi fondamentali della calcinazione

La calcinazione raggiunge i suoi risultati attraverso diversi distinti cambiamenti fisici e chimici indotti dal calore. L'obiettivo specifico determina quale di questi meccanismi è più importante per una data applicazione.

Decomposizione termica

Questo è l'obiettivo più comune della calcinazione. Il processo applica energia termica sufficiente per rompere i legami chimici all'interno di un composto, causandone la decomposizione.

Un classico esempio è la produzione di calce (ossido di calcio) dal calcare (carbonato di calcio). Quando riscaldato, il carbonato di calcio si decompone, rilasciando anidride carbonica gassosa e lasciando l'ossido di calcio desiderato.

Rimozione delle frazioni volatili

Molte materie prime, in particolare minerali e minerali, contengono acqua che è chimicamente legata all'interno della loro struttura cristallina (idrati).

La calcinazione riscalda il materiale sufficientemente per rompere questi legami e allontanare l'acqua sotto forma di vapore. Questo rimuove le impurità e aumenta la concentrazione della sostanza desiderata nel minerale.

Induzione di transizioni di fase

Il calore può anche essere utilizzato per modificare la struttura cristallina interna di un materiale, un processo noto come transizione di fase.

Questo viene spesso fatto per convertire un materiale da una forma polimorfa a un'altra che può avere proprietà più desiderabili, come una maggiore reattività o una struttura migliore per l'uso come catalizzatore.

Comprendere le distinzioni chiave

Il termine "calcinazione" è spesso confuso con altri processi termici. Comprendere le differenze è fondamentale per coglierne lo scopo specifico.

Calcinazione vs. Tostatura

La differenza fondamentale è l'atmosfera. La calcinazione avviene in assenza o con un'offerta limitata di aria per prevenire l'ossidazione.

La tostatura, al contrario, viene eseguita con un eccesso di aria specificamente per indurre l'ossidazione. Viene spesso utilizzata su minerali solfuri per convertirli in ossidi metallici.

Calcinazione vs. Sinterizzazione

Questi processi hanno obiettivi opposti. Lo scopo della calcinazione è rimuovere i componenti da un materiale, purificandolo o decomponendolo efficacemente.

La sinterizzazione, tuttavia, utilizza il calore per fondere piccole particelle insieme in un unico pezzo solido, un processo noto come densificazione. Mira a combinare, non a rimuovere.

Come la calcinazione viene applicata nella pratica

La scelta di utilizzare la calcinazione è dettata dal prodotto finale desiderato. La sua applicazione è fondamentale in diversi settori importanti.

- Se il tuo obiettivo principale è la produzione di cemento: la calcinazione è il passaggio essenziale per convertire il calcare (CaCO₃) in calce (CaO), il componente primario del cemento.

- Se il tuo obiettivo principale è la lavorazione dei minerali: la calcinazione viene utilizzata per rimuovere acqua e carbonati dai minerali metallici, concentrando l'ossido metallico prima della fusione.

- Se il tuo obiettivo principale è la creazione di catalizzatori: la calcinazione è spesso il passaggio finale per attivare un catalizzatore, creando la porosità e i siti attivi necessari.

In definitiva, padroneggiare la calcinazione significa un controllo termico preciso per trasformare una materia prima in un prodotto raffinato e mirato.

Tabella riassuntiva:

| Meccanismo chiave | Obiettivo primario | Esempio comune |

|---|---|---|

| Decomposizione termica | Rompere i legami chimici per decomporre un composto. | Calcare (CaCO₃) in Calce (CaO) |

| Rimozione di volatili | Allontanare acqua o gas (es. CO₂) per purificare. | Disidratazione di gesso o minerali. |

| Transizione di fase | Modificare la struttura cristallina di un materiale per nuove proprietà. | Attivazione di catalizzatori. |

Pronto a perfezionare il tuo processo di calcinazione? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e attrezzature per un trattamento termico preciso. Che tu sia nella produzione di cemento, nella lavorazione dei minerali o nello sviluppo di catalizzatori, le nostre soluzioni garantiscono il controllo esatto della temperatura e dell'atmosfera di cui hai bisogno per risultati superiori. Contatta i nostri esperti oggi stesso per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Quali sono i vantaggi e gli svantaggi della sinterizzazione? Una guida alla produzione ad alte prestazioni

- Quando riscaldiamo un anello metallico si espande o si comprime? Il foro diventa più grande, non più piccolo

- A cosa serve un forno da laboratorio in chimica? Una guida alla trasformazione dei materiali ad alta temperatura

- Qual è il metallo più comune usato per la forgiatura? Inizia con l'acciaio dolce per il successo nella forgiatura

- Il riscaldamento del metallo lo rende più debole? Padroneggiare il trattamento termico per una resistenza ottimale del metallo