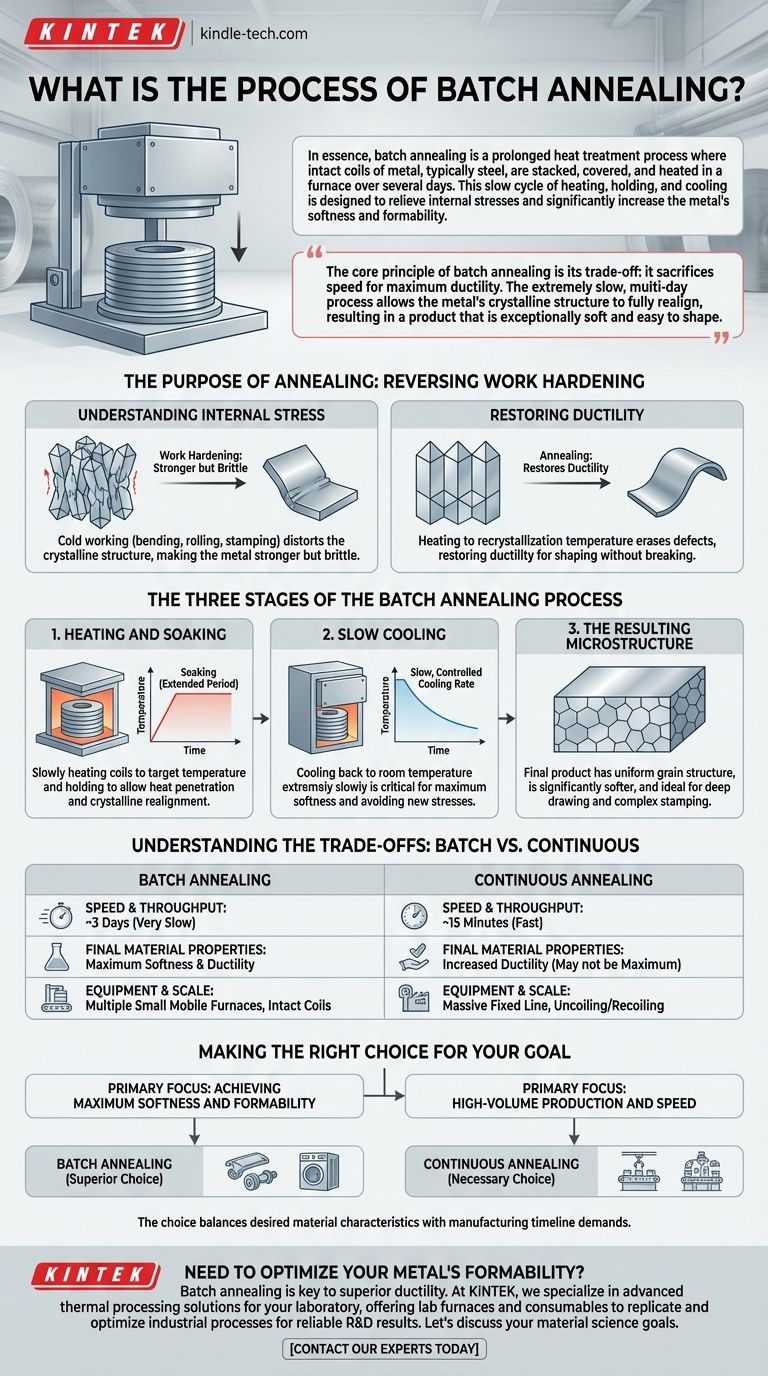

In sintesi, la ricottura a campana è un processo di trattamento termico prolungato in cui bobine di metallo intatte, tipicamente acciaio, vengono impilate, coperte e riscaldate in un forno per diversi giorni. Questo lento ciclo di riscaldamento, mantenimento e raffreddamento è progettato per alleviare le tensioni interne e aumentare significativamente la morbidezza e la formabilità del metallo.

Il principio fondamentale della ricottura a campana è il suo compromesso: sacrifica la velocità per la massima duttilità. Il processo estremamente lento, di più giorni, consente alla struttura cristallina del metallo di riallinearsi completamente, risultando in un prodotto eccezionalmente morbido e facile da modellare.

Lo scopo della ricottura: invertire l'incrudimento

Comprendere lo stress interno

Quando il metallo viene piegato, laminato o stampato (un processo noto come lavorazione a freddo), la sua struttura cristallina interna si deforma e si stressa. Questo fenomeno, chiamato incrudimento, rende il metallo più resistente ma anche più fragile e difficile da formare ulteriormente.

Ripristinare la duttilità

La ricottura inverte questo effetto. Riscaldando il metallo fino a un punto specifico noto come temperatura di ricristallizzazione, il processo elimina i difetti causati dalla lavorazione a freddo. Questo ripristina la duttilità del materiale (la sua capacità di essere trafilato o modellato senza rompersi).

Le tre fasi del processo di ricottura a campana

Fase 1: Riscaldamento e mantenimento

Il processo inizia impilando diverse bobine di metallo su una base fissa. Una copertura protettiva viene posizionata sopra la pila e un grande forno mobile viene abbassato sopra.

Il forno riscalda lentamente le bobine alla temperatura target, dove la struttura cristallina del metallo diventa malleabile ma il metallo rimane solido. Le bobine vengono quindi "mantenute" – tenute a questa temperatura per un periodo prolungato – per garantire che il calore penetri completamente e permetta alla struttura interna di ripararsi e riallinearsi.

Fase 2: Raffreddamento lento

Dopo il mantenimento, il metallo deve essere raffreddato a temperatura ambiente a una velocità molto lenta e controllata. Questa è la fase più critica per ottenere la massima morbidezza.

Un raffreddamento rapido bloccherebbe nuove tensioni nel materiale, vanificando lo scopo del processo. Il raffreddamento lento consente ai nuovi cristalli privi di tensioni di formarsi correttamente, risultando in un prodotto finale altamente duttile.

Fase 3: La microstruttura risultante

Il risultato finale della ricottura a campana è un metallo con una struttura granulare uniforme e priva di tensioni. Questo materiale è significativamente più morbido e più formabile di quanto non fosse prima del processo, rendendolo ideale per applicazioni che richiedono imbutitura profonda o stampaggio complesso.

Comprendere i compromessi: a campana vs. continuo

Velocità e produttività

Questa è la differenza più significativa. La ricottura a campana è un processo molto lento, che spesso richiede circa tre giorni per lotto. La ricottura continua, dove una singola striscia di metallo viene srotolata e fatta passare attraverso un forno, può richiedere solo 15 minuti.

Proprietà finali del materiale

Il ciclo prolungato e lento della ricottura a campana produce tipicamente il materiale più morbido e duttile possibile. Sebbene anche la ricottura continua aumenti la duttilità, la sua natura rapida potrebbe non raggiungere lo stesso livello assoluto di morbidezza del processo a campana.

Attrezzature e scala

La ricottura a campana utilizza più forni mobili più piccoli per trattare grandi bobine intatte. La ricottura continua richiede una massiccia linea di lavorazione fissa per gestire lo srotolamento e il riavvolgimento della striscia di metallo, rappresentando un investimento di capitale molto maggiore.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la ricottura a campana è interamente dettata dalle proprietà richieste del prodotto finale e dalla logistica di produzione.

- Se il tuo obiettivo principale è ottenere la massima morbidezza e formabilità: La ricottura a campana è la scelta superiore per applicazioni come parti automobilistiche imbutite o carcasse di elettrodomestici.

- Se il tuo obiettivo principale è la produzione ad alto volume e la velocità: La ricottura continua è la scelta necessaria per prodotti in cui la duttilità estrema è secondaria alla produttività.

In definitiva, la scelta del metodo di ricottura corretto dipende dal bilanciamento delle caratteristiche desiderate del materiale con le esigenze della tempistica di produzione.

Tabella riassuntiva:

| Aspetto | Ricottura a campana | Ricottura continua |

|---|---|---|

| Tempo di processo | ~3 giorni (lento) | ~15 minuti (veloce) |

| Vantaggio chiave | Massima morbidezza e duttilità | Produttività ad alta velocità |

| Ideale per | Imbutitura profonda, stampaggio complesso | Produzione ad alto volume |

Hai bisogno di ottimizzare la formabilità del tuo metallo?

La ricottura a campana è la chiave per ottenere la duttilità superiore richiesta per applicazioni esigenti come parti automobilistiche imbutite e carcasse di elettrodomestici. Presso KINTEK, siamo specializzati nella fornitura delle soluzioni avanzate di elaborazione termica di cui il tuo laboratorio ha bisogno per sviluppare e testare materiali con precisione.

La nostra gamma di forni da laboratorio e materiali di consumo è progettata per replicare e ottimizzare processi industriali come la ricottura a campana, garantendo che la tua ricerca e sviluppo produca risultati affidabili e ad alte prestazioni.

Discutiamo come possiamo supportare i tuoi obiettivi di scienza dei materiali. Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace