Nella sua essenza, un forno a nastro a rete è un sistema automatizzato per il trattamento termico continuo. Funziona trasportando i pezzi su un nastro trasportatore mobile attraverso una serie di zone di riscaldamento e raffreddamento controllate con precisione. Questo design assicura che ogni pezzo riceva esattamente lo stesso trattamento termico, portando a risultati altamente coerenti e ripetibili.

Il vantaggio fondamentale di un forno a nastro a rete risiede nella sua capacità di trasformare trattamenti termici complessi in un processo di linea di produzione continuo, senza soluzione di continuità e altamente automatizzato. È progettato per la coerenza e l'efficienza, specialmente quando si lavora con grandi quantità di componenti di piccole e medie dimensioni.

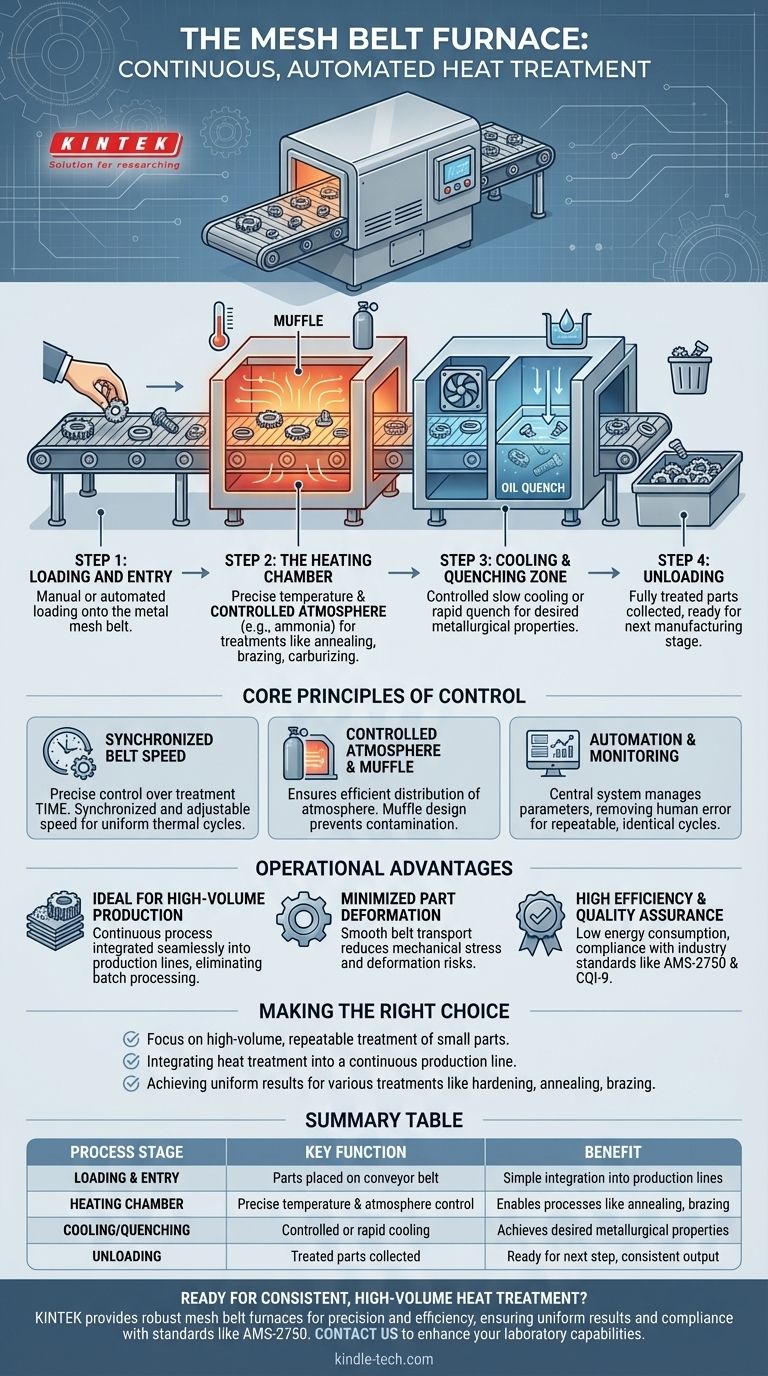

Decostruire il Processo Continuo

Il viaggio di un componente attraverso un forno a nastro a rete è una sequenza meticolosamente controllata. L'intera operazione è progettata per essere un processo "senza intervento manuale" una volta completato il carico iniziale.

Fase 1: Caricamento e Ingresso

I pezzi vengono posizionati sul nastro trasportatore a rete metallica all'estremità anteriore del forno. Questo è uno dei pochi punti in cui è richiesto un intervento manuale, poiché gli operatori caricano i componenti che necessitano di trattamento.

Fase 2: La Camera di Riscaldamento

Il nastro trasporta i pezzi dall'area di carico direttamente nella camera di riscaldamento, spesso una camera interna protettiva chiamata camera di contenimento (muffle). Qui, i pezzi vengono portati a una temperatura specifica richiesta per il trattamento desiderato, come ricottura, tempra o brasatura.

Questa camera è riempita con un'atmosfera controllata, come l'ammoniaca gassosa, per facilitare specifici processi termochimici come la cementazione o per prevenire l'ossidazione durante il riscaldamento.

Fase 3: La Zona di Raffreddamento e Tempra

Dopo aver trascorso una quantità precisa di tempo al caldo, i pezzi vengono convogliati in una zona di raffreddamento. Questo raffreddamento può essere un processo lento e controllato o una tempra rapida, spesso in olio, a seconda delle proprietà metallurgiche richieste nel prodotto finale.

Fase 4: Scarico

I pezzi completamente trattati emergono dall'estremità posteriore del forno sul nastro trasportatore. Vengono quindi raccolti, manualmente o tramite un sistema automatizzato, pronti per la fase successiva della produzione.

I Principi Fondamentali di Controllo e Coerenza

L'efficacia di un forno a nastro a rete deriva dal suo controllo preciso sulle tre variabili critiche del trattamento termico: tempo, temperatura e atmosfera.

Velocità del Nastro Sincronizzata

La velocità del nastro è il controllo principale per il tempo di trattamento. È completamente sincronizzata e ampiamente regolabile, consentendo agli operatori di determinare con precisione per quanto tempo un pezzo rimane in ciascuna zona di riscaldamento e raffreddamento. Ciò assicura che ogni componente riceva il ciclo termico identico.

Atmosfera Controllata e Design della Camera di Contenimento

La camera di contenimento (muffle) del forno è un componente critico che contiene l'atmosfera controllata. È supportata da elementi ceramici per garantire una lunga durata e prevenire la contaminazione. Questo design consente una distribuzione dell'atmosfera altamente efficiente, essenziale per risultati uniformi in processi come la carbonitrurazione.

Automazione e Monitoraggio

L'intera linea tecnologica è tipicamente automatizzata e monitorata da un sistema di controllo centrale. Questo sistema gestisce la velocità del nastro, i profili di temperatura e la composizione dell'atmosfera, eliminando il rischio di errore umano e garantendo che ogni ciclo sia identico e ripetibile.

Comprendere i Vantaggi Operativi

Il design di un forno a nastro a rete offre diversi vantaggi chiave che lo rendono una scelta preferita per specifici ambienti di produzione.

Ideale per la Produzione ad Alto Volume

La natura continua del processo lo rende perfettamente adatto per trattare grandi quantità di piccoli elementi. Si integra perfettamente nelle linee di produzione, eliminando la lavorazione a lotti tipica di altri tipi di forni.

Deformazione Minima dei Pezzi

Poiché i pezzi sono trasportati senza scosse su un nastro, il rischio di stress meccanico e deformazione è significativamente ridotto rispetto ad altri metodi di manipolazione. Un'efficiente circolazione dell'olio di tempra aiuta ulteriormente a minimizzare lo shock termico.

Alta Efficienza e Garanzia di Qualità

Questi forni sono progettati per un basso consumo energetico e sono costruiti per essere conformi a rigorosi standard industriali come AMS-2750 (pirometria) e CQI-9 (valutazione del sistema di trattamento termico). Ciò garantisce un alto livello di controllo qualità e affidabilità del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questo processo soddisfa le tue esigenze, considera il tuo obiettivo operativo principale.

- Se il tuo obiettivo principale è il trattamento ripetibile ad alto volume di piccole parti: Il processo continuo e automatizzato del forno fornisce una coerenza senza pari su scala.

- Se il tuo obiettivo principale è integrare il trattamento termico in una linea di produzione continua: Questo forno è progettato per eliminare la lavorazione a lotti e ottimizzare il tuo flusso di lavoro.

- Se il tuo obiettivo principale è ottenere risultati uniformi per vari trattamenti come tempra, ricottura o brasatura: Il controllo preciso di tempo, temperatura e atmosfera lo rende una soluzione altamente versatile e affidabile.

In definitiva, il forno a nastro a rete è un potente strumento per ottenere risultati metallurgici uniformi in un ambiente di produzione ad alto volume.

Tabella Riassuntiva:

| Fase del Processo | Funzione Chiave | Vantaggio |

|---|---|---|

| Caricamento e Ingresso | Pezzi posizionati sul nastro trasportatore | Semplice integrazione nelle linee di produzione |

| Camera di Riscaldamento | Controllo preciso della temperatura in atmosfera controllata | Abilita processi come ricottura, brasatura e cementazione |

| Raffreddamento/Tempra | Raffreddamento controllato o rapido (es. tempra in olio) | Raggiunge le proprietà metallurgiche desiderate |

| Scarico | I pezzi trattati vengono raccolti | Pronti per la fase successiva della produzione, garantisce un output coerente |

Pronto a integrare un trattamento termico coerente e ad alto volume nella tua linea di produzione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo forni a nastro a rete robusti progettati per precisione ed efficienza. Le nostre soluzioni aiutano i laboratori a ottenere risultati uniformi in processi come tempra e ricottura, garantendo la conformità a standard come AMS-2750. Contattaci oggi per discutere come le nostre attrezzature possono migliorare le capacità e la produttività del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura