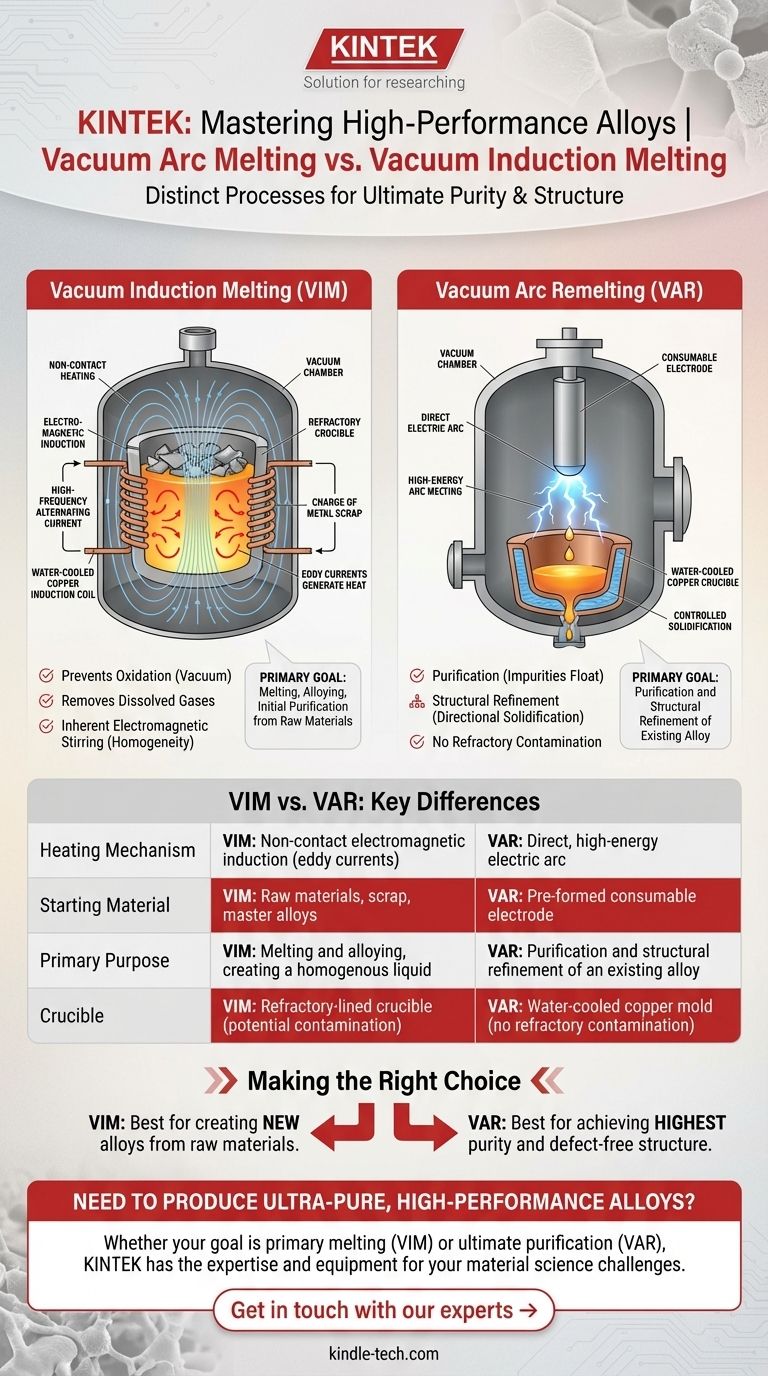

Per essere precisi, il principio di cui stai chiedendo, la Fusione ad Arco Sotto Vuoto, è distinto dal processo descritto nei riferimenti forniti, che è la Fusione a Induzione Sotto Vuoto. La Fusione a Induzione Sotto Vuoto (VIM) utilizza correnti parassite elettromagnetiche per riscaldare e fondere il metallo all'interno di un crogiolo refrattario in un ambiente sotto vuoto. L'ambiente sotto vuoto previene la contaminazione da gas atmosferici come ossigeno e azoto, il che è fondamentale per i metalli reattivi e le leghe ad alta purezza.

La distinzione fondamentale che devi comprendere è questa: la Fusione a Induzione Sotto Vuoto utilizza un campo magnetico senza contatto per fondere i metalli, mentre la Rifusione ad Arco Sotto Vuoto utilizza un arco elettrico ad alta energia—come un fulmine controllato—per rifondere un elettrodo metallico esistente per la massima purificazione.

Comprendere la Fusione a Induzione Sotto Vuoto (VIM)

La Fusione a Induzione Sotto Vuoto è un processo di fusione primaria utilizzato per creare leghe di alta qualità da materie prime in un ambiente altamente controllato.

Il Principio dell'Induzione

Il cuore della VIM è l'induzione elettromagnetica. Un crogiolo contenente la carica di metallo solido è posto all'interno di una potente bobina di rame raffreddata ad acqua.

Quando una corrente alternata ad alta frequenza passa attraverso questa bobina, genera un campo magnetico potente e in rapida variazione.

Questo campo magnetico penetra la carica metallica e induce al suo interno forti correnti elettriche, note come correnti parassite. La resistenza elettrica intrinseca del metallo fa sì che queste correnti parassite generino un calore immenso, fondendo il materiale dall'interno verso l'esterno senza alcun contatto diretto da una fonte di calore.

Il Ruolo del Vuoto

L'intero processo si svolge all'interno di una camera sigillata e a tenuta d'aria da cui l'aria è stata rimossa. Questo vuoto serve a due funzioni critiche.

Innanzitutto, previene l'ossidazione e la contaminazione. Molte leghe avanzate e metalli reattivi (come il titanio o le superleghe) verrebbero rovinati reagendo con ossigeno o azoto nell'aria ad alte temperature.

In secondo luogo, il vuoto aiuta a rimuovere le impurità gassose disciolte dal metallo fuso, come idrogeno e azoto, portando a un prodotto finale più pulito e strutturalmente più solido.

Agitazione Inerente e Omogeneità

Un vantaggio chiave del processo di induzione è la naturale agitazione elettromagnetica che crea nel bagno di metallo fuso.

Questo movimento costante assicura che gli elementi di lega siano miscelati accuratamente e uniformemente, risultando in un prodotto finale con una composizione chimica altamente uniforme e consistente.

Il Principio della Rifusione ad Arco Sotto Vuoto (VAR)

Mentre la VIM crea una fusione iniziale di alta qualità, la Rifusione ad Arco Sotto Vuoto (VAR) è un processo secondario progettato per portare quella qualità a un livello ancora più elevato attraverso la purificazione e la solidificazione controllata.

L'Elettrodo Consumabile

Il processo VAR non inizia con rottami metallici grezzi. Invece, inizia con un pezzo di metallo solido e cilindrico chiamato elettrodo consumabile, che è spesso fuso da un forno VIM.

Questo elettrodo è sospeso all'interno di un crogiolo di rame raffreddato ad acqua all'interno di una camera a vuoto.

Generazione dell'Arco Elettrico

Viene applicata una potente corrente continua e un arco elettrico viene innescato tra la parte inferiore dell'elettrodo e una piccola quantità di metallo d'innesco alla base del crogiolo.

L'intensa energia di questo arco, che raggiunge migliaia di gradi, fonde progressivamente la punta dell'elettrodo.

Solidificazione Progressiva e Purificazione

Man mano che l'elettrodo si fonde, goccioline di metallo cadono nel crogiolo di rame raffreddato ad acqua sottostante, dove iniziano immediatamente a solidificarsi. Il bagno di fusione viene mantenuto piccolo e si solidifica in modo altamente controllato e direzionale dal basso verso l'alto.

Questo processo costringe le impurità, come ossidi e nitruri, a galleggiare verso la parte superiore del piccolo bagno fuso, dove vengono spinte verso il bordo del lingotto finale. Il risultato è un metallo raffinato con una purezza eccezionalmente elevata e una struttura granulare superiore.

VIM vs. VAR: Comprendere le Differenze Chiave

La scelta del processo giusto dipende interamente dall'obiettivo. Sono spesso usati in sequenza ma servono a scopi fondamentalmente diversi.

Meccanismo di Riscaldamento

La VIM utilizza l'induzione elettromagnetica senza contatto per generare calore all'interno del materiale sfuso. La VAR utilizza un arco elettrico diretto ad alta energia per fondere la superficie di un elettrodo.

Materiale di Partenza

La VIM può fondere una varietà di materie prime, inclusi rottami, metalli puri e leghe madri, che vengono caricati direttamente nel suo crogiolo. La VAR richiede un elettrodo consumabile preformato della lega desiderata.

Scopo Primario

Lo scopo primario della VIM è la fusione e la lega—creare un metallo liquido omogeneo di una specifica composizione chimica. Lo scopo primario della VAR è la purificazione e il raffinamento strutturale di una lega esistente.

Interazione con un Crogiolo

Nella VIM, il metallo fuso è contenuto in un crogiolo rivestito di refrattario, che può essere una potenziale fonte di inclusioni ceramiche. Nella VAR, il metallo si solidifica in uno stampo di rame raffreddato ad acqua, che evita completamente questa contaminazione refrattaria.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere queste differenze è fondamentale per specificare il processo di produzione corretto per materiali ad alte prestazioni.

- Se il tuo obiettivo principale è creare una nuova lega da materie prime: la VIM è il primo passo corretto e necessario per la sua capacità di fondere, miscelare e fornire una purificazione iniziale.

- Se il tuo obiettivo principale è raggiungere la massima purezza e una struttura interna priva di difetti: la VAR è il passo secondario essenziale utilizzato per raffinare un elettrodo prodotto con VIM per applicazioni critiche come l'aerospaziale o gli impianti medici.

In definitiva, questi due processi rappresentano una potente combinazione per produrre i metalli più puliti e affidabili disponibili oggi.

Tabella Riepilogativa:

| Processo | Metodo di Riscaldamento | Materiale di Partenza | Obiettivo Primario | Tipo di Crogiolo |

|---|---|---|---|---|

| Fusione a Induzione Sotto Vuoto (VIM) | Induzione elettromagnetica (correnti parassite) | Materie prime, rottami, leghe madri | Fusione, lega, purificazione iniziale | Crogiolo rivestito di refrattario |

| Rifusione ad Arco Sotto Vuoto (VAR) | Arco elettrico ad alta energia | Elettrodo consumabile preformato | Purificazione, raffinamento strutturale | Stampo di rame raffreddato ad acqua |

Hai bisogno di produrre leghe ultra-pure e ad alte prestazioni?

Che il tuo obiettivo sia la fusione primaria e la lega con la Fusione a Induzione Sotto Vuoto (VIM) o il raggiungimento della massima purificazione e raffinamento strutturale con la Rifusione ad Arco Sotto Vuoto (VAR), KINTEK ha l'esperienza e le attrezzature per soddisfare le sfide più esigenti del tuo laboratorio nel campo della scienza dei materiali.

Contattaci oggi stesso per discutere come le nostre soluzioni di laboratorio specializzate possono aiutarti a creare metalli più puliti e affidabili per applicazioni critiche nell'aerospaziale, nel settore medico e nella produzione avanzata.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Come funziona la rifusione ad arco sotto vuoto? Ottenere leghe metalliche ultra-pure e ad alte prestazioni

- Qual è il processo di rifusione ad arco sotto vuoto? Ottenere la massima purezza per leghe ad alte prestazioni

- Cos'è il processo di rifusione? Ottenere la massima purezza e prestazioni per leghe ad alta resistenza

- Cos'è il processo di rifusione ad arco sotto vuoto? Produzione di leghe metalliche ultrapure e ad alte prestazioni

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni