Al suo interno, il trattamento termico è un processo industriale altamente controllato che altera le proprietà fisiche e talvolta chimiche di un metallo. Implica una sequenza precisa di riscaldamento, mantenimento a una temperatura specifica (soaking) e raffreddamento per ottenere una struttura interna desiderata e, di conseguenza, caratteristiche come durezza o morbidezza. Ciò consente agli ingegneri di adattare una singola lega metallica a molte diverse applicazioni.

Il principio fondamentale del trattamento termico non è solo riscaldare e raffreddare il metallo, ma manipolare deliberatamente la sua struttura cristallina interna – la sua microstruttura – per ottenere proprietà ingegneristiche specifiche e prevedibili.

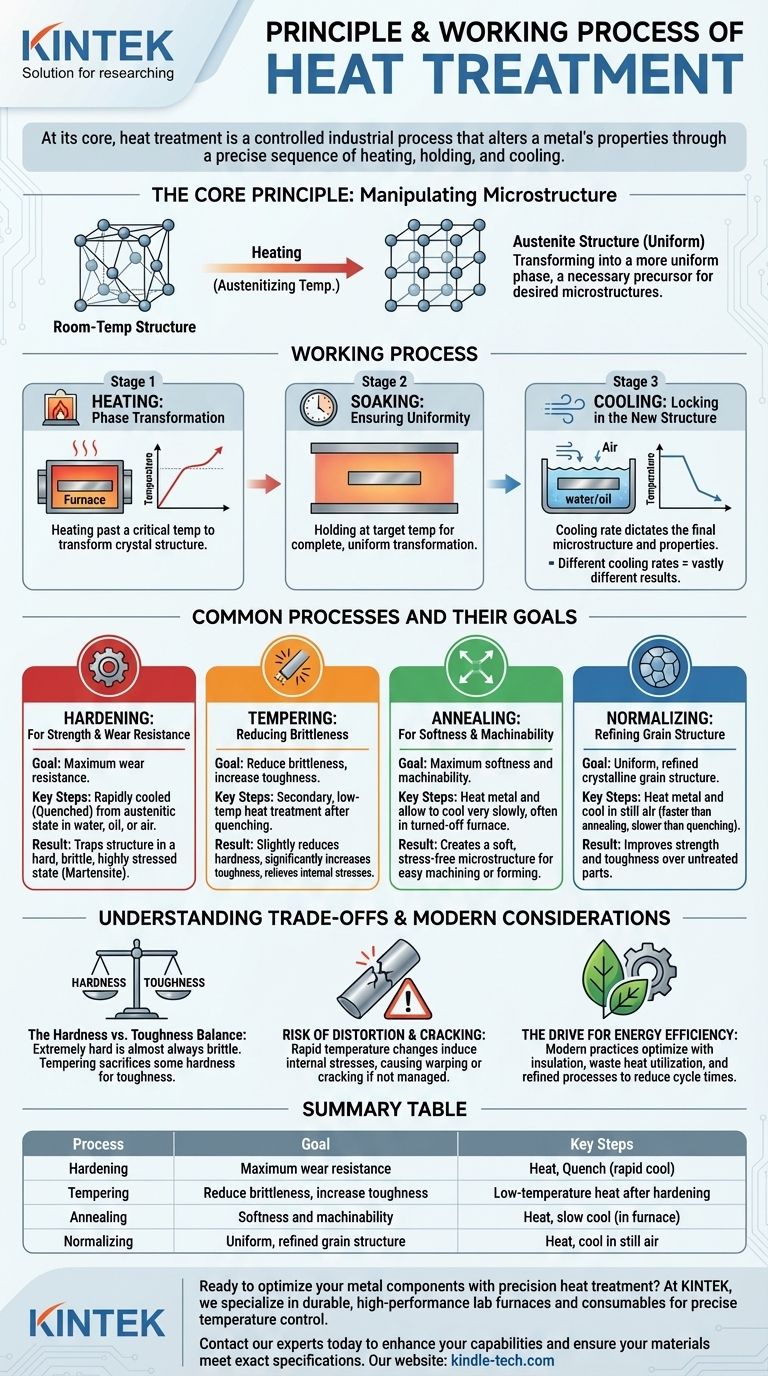

Il Principio Fondamentale: Manipolare la Microstruttura

Le proprietà di un metallo sono determinate dalla disposizione dei suoi atomi in un reticolo cristallino. Il trattamento termico agisce modificando questa disposizione, o microstruttura, in uno stato più desiderabile e poi "bloccandola" in posizione.

Riscaldamento: La Trasformazione di Fase

Quando un metallo come l'acciaio viene riscaldato oltre una temperatura critica (la temperatura di austenitizzazione), la sua struttura cristallina si trasforma. La rigida struttura a temperatura ambiente si riorganizza in una fase diversa, più uniforme, nota come austenite.

Questa trasformazione è il primo passo essenziale, poiché la struttura austenitica è il precursore necessario per ottenere altre microstrutture desiderate al raffreddamento.

Mantenimento (Soaking): Garantire l'Uniformità

Una volta che il metallo raggiunge la temperatura target, viene mantenuto lì per un periodo specifico. Questo passaggio, chiamato mantenimento (soaking), assicura che la trasformazione di fase sia completa e uniforme in tutto il volume del pezzo.

Un mantenimento insufficiente può portare a una microstruttura inconsistente, con conseguente prestazione inaffidabile con punti duri e morbidi.

Raffreddamento: Bloccare la Nuova Struttura

La fase di raffreddamento è la parte più critica del processo, poiché la velocità di raffreddamento determina la microstruttura finale e le proprietà del metallo.

Diverse velocità di raffreddamento producono risultati molto diversi dallo stesso stato austenitico iniziale, dando agli ingegneri un controllo preciso sul risultato finale.

Processi Comuni e Loro Obiettivi

La combinazione di temperatura di riscaldamento, tempo di mantenimento e velocità di raffreddamento definisce il processo specifico di trattamento termico. Ciascuno è progettato per raggiungere un diverso obiettivo ingegneristico.

Tempra: Per Resistenza e Resistenza all'Usura

Per rendere l'acciaio duro, viene raffreddato rapidamente o temprato dal suo stato austenitico, tipicamente in acqua, olio o aria.

Questo rapido raffreddamento intrappola la struttura cristallina in uno stato duro, fragile e altamente sollecitato noto come martensite.

Rinvenimento: Ridurre la Fragilità

Un pezzo che è stato temprato è spesso troppo fragile per un uso pratico. Il rinvenimento è un trattamento termico secondario a bassa temperatura applicato dopo la tempra.

Riduce leggermente la durezza ma aumenta significativamente la tenacità del metallo (la sua capacità di assorbire gli urti senza fratturarsi), alleviando le sollecitazioni interne.

Ricottura: Per Morbidezza e Lavorabilità

Per rendere un metallo il più morbido e duttile possibile, si usa la ricottura. Ciò comporta il riscaldamento del metallo e il successivo raffreddamento molto lento, spesso lasciandolo all'interno del forno spento.

Questo lento processo di raffreddamento crea una microstruttura morbida e priva di sollecitazioni, rendendo il metallo facile da lavorare, formare o stampare.

Normalizzazione: Affinare la Struttura Granulare

La normalizzazione comporta il riscaldamento del metallo e il successivo raffreddamento in aria calma. Questa velocità di raffreddamento è più rapida della ricottura ma più lenta della tempra.

L'obiettivo non è la massima morbidezza o durezza, ma la creazione di una struttura granulare cristallina più uniforme e raffinata, che migliora sia la resistenza che la tenacità rispetto a un pezzo non trattato.

Comprendere i Compromessi e le Considerazioni Moderne

Il trattamento termico è uno strumento potente, ma è governato da compromessi fondamentali e vincoli pratici. Comprendere questi aspetti è fondamentale per un'applicazione di successo.

L'Equilibrio Durezza vs. Tenacità

Il compromesso più critico nel trattamento termico è tra durezza e tenacità. Un materiale estremamente duro è quasi sempre fragile.

Processi come il rinvenimento sono specificamente progettati per sacrificare parte della durezza per recuperare la tenacità essenziale, trovando l'equilibrio ottimale per la funzione prevista del pezzo.

Rischio di Deformazione e Crepe

I rapidi cambiamenti di temperatura, specialmente durante la tempra, inducono significative sollecitazioni interne nel materiale.

Se non gestite correttamente attraverso il controllo del processo e la geometria del pezzo, queste sollecitazioni possono causare la deformazione, la distorsione o persino la rottura del pezzo.

La Spinta all'Efficienza Energetica

Il trattamento termico tradizionale è ad alta intensità energetica. Le pratiche moderne si concentrano molto sull'ottimizzazione utilizzando nuovi materiali isolanti nei forni e sfruttando il calore di scarto di un processo per preriscaldare i pezzi per un altro.

I produttori affinano anche i processi per ridurre i tempi di ciclo, sostituendo trattamenti lunghi e ad alto consumo energetico con alternative più brevi ed efficienti senza compromettere la qualità.

Abbinare il Processo all'Applicazione

Il processo di trattamento termico corretto dipende interamente dall'obiettivo finale per il componente.

- Se il tuo obiettivo principale è la massima resistenza all'usura: Un processo di tempra (quenching), spesso seguito da un rinvenimento a bassa temperatura, è il percorso necessario.

- Se il tuo obiettivo principale è preparare un materiale per la lavorazione o la formatura: La ricottura ammorbidirà il metallo, riducendo l'usura degli utensili e rendendolo più facile da lavorare.

- Se il tuo obiettivo principale è un equilibrio tra resistenza e resistenza agli urti: La classica combinazione di tempra seguita da rinvenimento a un livello specifico di tenacità è l'approccio standard.

- Se il tuo obiettivo principale è creare un materiale uniforme dopo un processo come la forgiatura: La normalizzazione viene utilizzata per affinare la struttura granulare per proprietà meccaniche prevedibili.

In definitiva, il trattamento termico trasforma un semplice pezzo di metallo in un componente ad alte prestazioni progettato per uno scopo specifico.

Tabella Riepilogativa:

| Processo | Obiettivo | Passaggi Chiave |

|---|---|---|

| Tempra | Massima resistenza all'usura | Riscaldamento, Tempra (raffreddamento rapido) |

| Rinvenimento | Ridurre la fragilità, aumentare la tenacità | Riscaldamento a bassa temperatura dopo la tempra |

| Ricottura | Morbidezza e lavorabilità | Riscaldamento, raffreddamento lento (nel forno) |

| Normalizzazione | Struttura granulare uniforme e raffinata | Riscaldamento, raffreddamento in aria calma |

Pronto a ottimizzare i tuoi componenti metallici con un trattamento termico di precisione? L'attrezzatura di laboratorio giusta è fondamentale per ottenere risultati costanti e di alta qualità. In KINTEK, siamo specializzati nella fornitura di forni da laboratorio durevoli e ad alte prestazioni e materiali di consumo che offrono il controllo preciso della temperatura richiesto per processi come tempra, ricottura e rinvenimento. Che tu sia in R&S o nel controllo qualità, le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio tra durezza e tenacità per la tua specifica applicazione. Contatta i nostri esperti oggi per discutere come KINTEK può migliorare le tue capacità di trattamento termico e garantire che i tuoi materiali soddisfino le specifiche esatte.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali materiali possono essere temprati superficialmente? Scegliere l'acciaio giusto per un rivestimento duro e un nucleo resistente

- Come migliora il trattamento post-forno HIP la qualità ottica della ceramica fluorurata? Raggiungere una densità quasi teorica

- Qual è il ruolo dei forni di trattamento termico ad alta temperatura nel legame per diffusione dei compositi Ti-rivestiti V-4Cr-4Ti?

- Perché è necessaria una fornace ad alto vuoto e alta temperatura per l'Inconel 718? Garantire l'integrità e la resistenza del materiale

- Quale ruolo svolge un forno di sinterizzazione ad alta temperatura nella preparazione dell'elettrolita YSZ? Garantire la massima densificazione

- Qual è la funzione dell'ambiente ad alto vuoto nella sinterizzazione W-C-B? Raggiungere una densità e purezza del 97%+.

- Qual è il ruolo dei forni di sinterizzazione ad alta temperatura nella fabbricazione finale di strutture solide di elettroliti 3D?

- Qual è lo scopo dell'utilizzo di un forno di essiccazione sottovuoto per i fogli di elettrodi di grafite? Garantire la sicurezza e le prestazioni della batteria