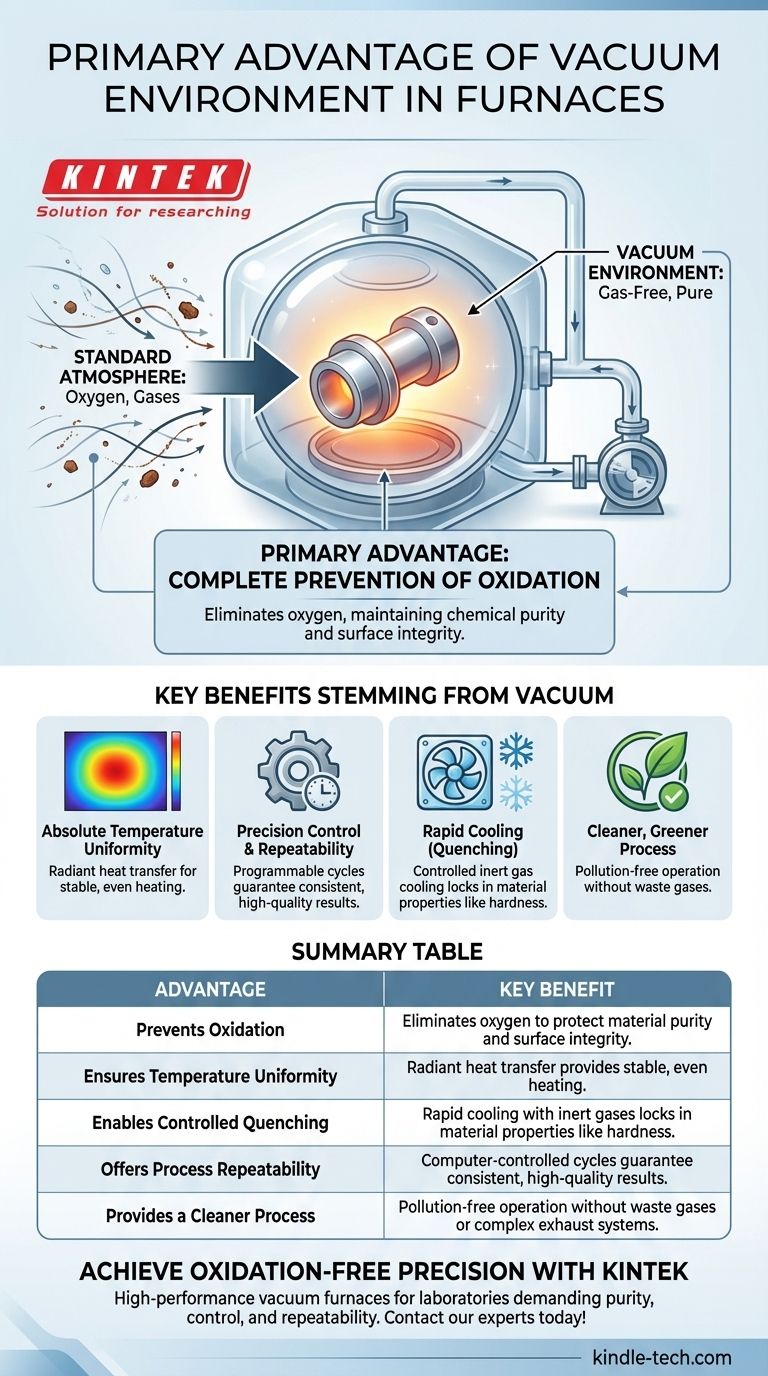

Il vantaggio principale dell'ambiente sottovuoto in un forno è la completa prevenzione dell'ossidazione. Rimuovendo sistematicamente aria e altri gas dalla camera di riscaldamento, il processo elimina l'ossigeno che altrimenti reagirebbe con il materiale ad alte temperature. Ciò garantisce che il prodotto finale mantenga la sua purezza chimica e l'integrità superficiale.

La funzione principale del vuoto non è solo creare un vuoto, ma stabilire un controllo assoluto sull'ambiente del materiale. Questo controllo previene reazioni chimiche indesiderate, garantendo un prodotto finale di qualità superiore e più affidabile.

Perché prevenire l'ossidazione è fondamentale

Il riscaldamento dei metalli in presenza di aria innesca una serie di reazioni chimiche indesiderate. L'ambiente sottovuoto è la soluzione definitiva a questo problema fondamentale della metallurgia.

Il problema di un'atmosfera standard

Quando i metalli vengono riscaldati ad alte temperature in un forno standard, reagiscono aggressivamente con l'ossigeno presente nell'aria.

Questa rapida reazione chimica è nota come ossidazione. Forma uno strato fragile, spesso scolorito, di ossidi sulla superficie del materiale.

L'impatto della contaminazione

Questo strato di ossido compromette la qualità del pezzo. Può alterare le dimensioni del materiale, indebolirne l'integrità strutturale e influenzare negativamente le sue proprietà meccaniche o elettriche.

Il forno sottovuoto risolve questo problema rimuovendo il reagente chiave, l'ossigeno, prima che inizi il processo di riscaldamento. Nessun ossigeno significa nessuna ossidazione.

Ottenere una purezza impareggiabile

Oltre a prevenire le reazioni con l'aria, il vuoto estrae attivamente gas indesiderati e impurità volatili dal materiale stesso. Questo processo, noto come degassamento, si traduce in un prodotto finale di purezza superiore a quella ottenibile altrimenti.

Principali vantaggi derivanti dall'ambiente sottovuoto

L'ambiente controllato e privo di gas creato dal vuoto consente numerosi altri vantaggi significativi che definiscono il trattamento termico moderno.

Uniformità assoluta della temperatura

Nel vuoto, il trasferimento di calore avviene principalmente per irraggiamento, non per convezione (che si basa sul movimento dei gas). Ciò consente temperature eccezionalmente uniformi e stabili, fondamentali per garantire che ogni parte del componente riceva esattamente lo stesso trattamento termico.

Controllo di precisione e ripetibilità

I moderni forni sottovuoto sono controllati da computer. Il processo è altamente programmabile, dalla velocità di pompaggio alla temperatura e durata precise del riscaldamento. Ciò garantisce che ogni ciclo sia identico, garantendo la ripetibilità metallurgica per componenti ad alta specifica.

La potenza del raffreddamento rapido (tempra)

Dopo il ciclo di riscaldamento, il forno può essere rapidamente riempito con un gas inerte ad alta purezza, come azoto o argon. Ciò consente un raffreddamento controllato e rapido, un processo noto come tempra, essenziale per bloccare specifiche proprietà del materiale come la durezza.

Un processo più pulito e più ecologico

I forni sottovuoto non producono gas di scarico o fumi durante il funzionamento. Ciò li rende una tecnologia priva di inquinamento che soddisfa rigorosi standard ambientali senza richiedere sistemi di trattamento dei gas di scarico complessi e costosi.

Comprendere i compromessi

Sebbene potente, il forno sottovuoto è un'attrezzatura specializzata con considerazioni specifiche.

Complessità del sistema aumentata

Un forno sottovuoto richiede un sistema di pompe, guarnizioni e controlli sofisticati per creare e mantenere il vuoto. Ciò lo rende intrinsecamente più complesso di un forno atmosferico convenzionale.

Tempi di ciclo più lunghi

La fase di pompaggio di tutta l'aria dalla camera richiede tempo, il che può estendere il ciclo di processo totale rispetto al semplice riscaldamento di un pezzo in un forno atmosferico.

Costo iniziale più elevato

L'ingegneria di precisione e i sistemi complessi coinvolti significano che i forni sottovuoto rappresentano tipicamente un investimento iniziale più elevato e possono avere costi di manutenzione più elevati.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno sottovuoto dipende dalla qualità e dalle proprietà richieste del prodotto finale.

- Se il tuo obiettivo principale è una finitura superficiale impeccabile e la purezza del materiale: Un forno sottovuoto è irrinunciabile, poiché è l'unico modo per prevenire completamente l'ossidazione e la formazione di scaglie.

- Se il tuo obiettivo principale è ottenere proprietà metallurgiche avanzate: L'uniformità della temperatura impareggiabile e le capacità di tempra controllata forniscono risultati e ripetibilità superiori.

- Se il tuo obiettivo principale è l'elaborazione a basso costo in cui l'ossidazione superficiale è accettabile: Un forno atmosferico convenzionale può essere una soluzione più economica per applicazioni meno critiche.

In definitiva, scegliere un forno sottovuoto è una decisione di dare priorità al controllo e alla qualità sopra ogni altra cosa.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Previene l'ossidazione | Elimina l'ossigeno per proteggere la purezza del materiale e l'integrità superficiale. |

| Garantisce l'uniformità della temperatura | Il trasferimento di calore radiante fornisce un riscaldamento uniforme e stabile. |

| Consente la tempra controllata | Raffreddamento rapido con gas inerti blocca le proprietà del materiale come la durezza. |

| Offre ripetibilità del processo | Cicli controllati da computer garantiscono risultati coerenti e di alta qualità. |

| Fornisce un processo più pulito | Funzionamento privo di inquinamento senza gas di scarico o sistemi di scarico complessi. |

Pronto a ottenere precisione senza ossidazione e qualità del materiale superiore nel tuo laboratorio?

In KINTEK, siamo specializzati in forni sottovuoto ad alte prestazioni progettati per laboratori che richiedono i più alti standard di purezza, controllo e ripetibilità. Le nostre attrezzature garantiscono che i tuoi materiali mantengano la loro integrità e le loro proprietà, lotto dopo lotto.

Lasciaci aiutarti a migliorare i tuoi processi di trattamento termico. Contatta oggi i nostri esperti per trovare la soluzione sottovuoto perfetta per le tue esigenze specifiche.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali sono le applicazioni industriali del riscaldamento a induzione? Migliora la qualità e l'efficienza nella lavorazione dei metalli

- Qual è lo scopo del forno a induzione? Ottenere una fusione dei metalli pulita ed efficiente

- Cos'è il riscaldamento a induzione e il forno a induzione ad alta frequenza? Padroneggia la fusione dei metalli in modo efficiente e pulito

- Qual è la funzione di un forno a induzione sottovuoto nella sintesi di leghe AlMgZn? Ottenere una sintesi ad alta purezza

- Perché i forni a induzione per fusione ad altissima temperatura sono fondamentali per le leghe a base di Cr? Padronanza della sintesi a oltre 2000°C

- Come influisce la fornitura di un ambiente di gas argon ad alta purezza all'interno di un forno a induzione per la fusione di leghe di Cantor?

- Qual è l'applicazione principale del forno ad arco indiretto per la fusione? Padroneggia la fusione di leghe non ferrose con precisione

- La ghisa può essere rifusa? Sì, ed ecco come farlo con successo