Nella scienza dei materiali, la sinterizzazione senza pressione è un metodo per compattare e formare una massa solida da una polvere applicando calore senza l'uso di pressione meccanica esterna. Questo processo si basa esclusivamente sulla diffusione atomica, guidata dall'energia termica, per legare le particelle tra loro e ridurre lo spazio poroso tra di esse. È una tecnica fondamentale per la produzione di un'ampia gamma di componenti ceramici e metallici.

La distinzione fondamentale della sinterizzazione senza pressione è la sua dipendenza dal solo calore per densificare i materiali, in contrasto con i metodi che utilizzano una forza esterna. Questo la rende un processo più semplice e spesso più economico, ma altamente dipendente dalla composizione del materiale e dal controllo preciso della temperatura per raggiungere la densità desiderata.

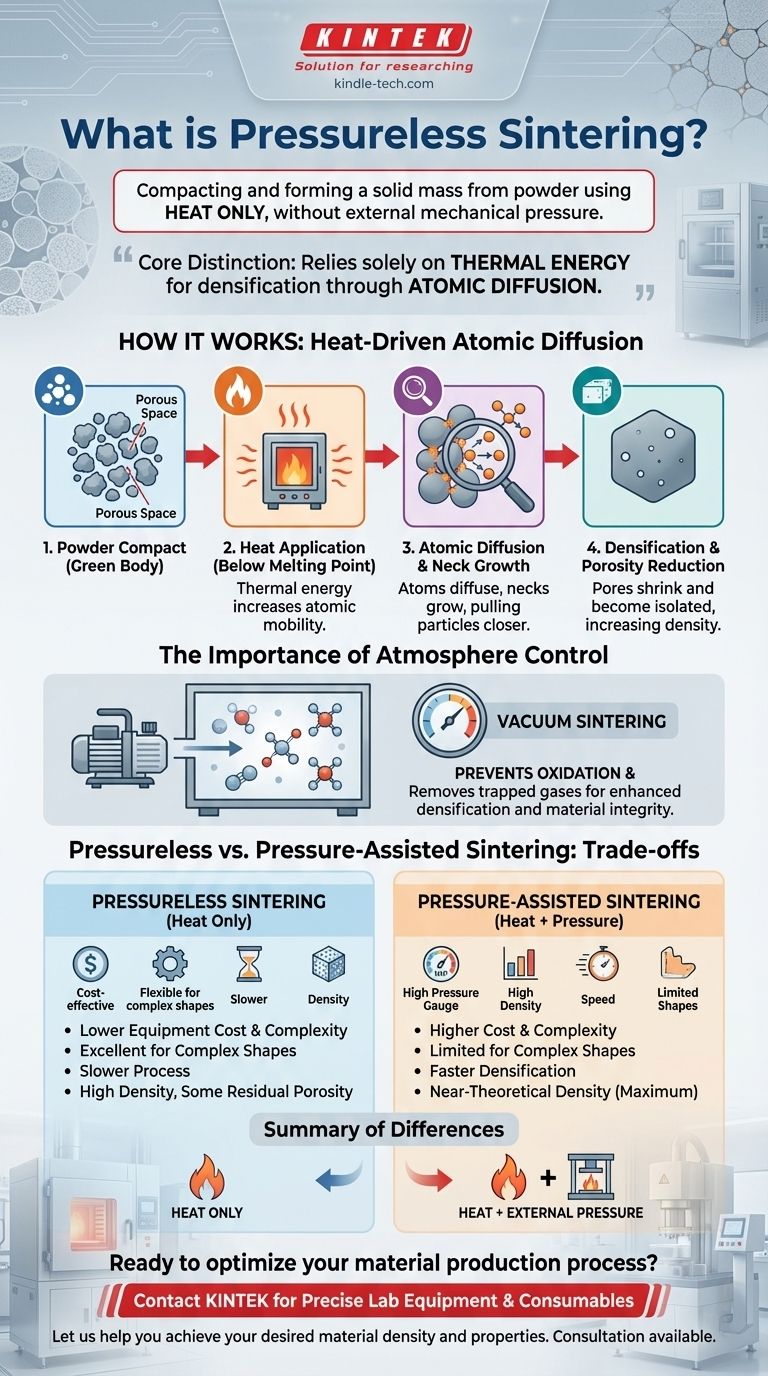

Come funziona la sinterizzazione senza pressione

La sinterizzazione senza pressione trasforma una polvere sfusa in un oggetto denso e solido controllando attentamente la temperatura e l'atmosfera. Il meccanismo si basa sulla minimizzazione dell'energia superficiale delle particelle di polvere.

Il ruolo dell'energia termica

Quando una polvere compattata (nota come "corpo verde") viene riscaldata a una temperatura inferiore al suo punto di fusione, gli atomi acquisiscono una significativa energia termica. Questa energia consente loro di muoversi e diffondersi attraverso i punti di contatto tra le singole particelle.

Questo movimento atomico fa sì che i colli tra le particelle crescano, avvicinando gradualmente le particelle e riducendo i vuoti, o pori, che esistono tra di esse.

Eliminazione della porosità e aumento della densità

L'obiettivo primario della sinterizzazione è eliminare la porosità e creare un pezzo finale denso e resistente. Man mano che il processo continua, la rete di pori interconnessi si restringe e alla fine si rompe in pori isolati e chiusi.

Con un tempo sufficiente alla temperatura di sinterizzazione, anche questi pori isolati possono restringersi e scomparire, portando a un prodotto con alta densità e proprietà meccaniche migliorate come durezza e resistenza.

L'importanza del controllo dell'atmosfera

Molte operazioni di sinterizzazione senza pressione vengono eseguite in atmosfera controllata o sotto vuoto. La sinterizzazione sotto vuoto è una forma comune e altamente efficace di sinterizzazione senza pressione.

Rimuovendo l'aria e altri gas, il vuoto previene l'ossidazione e altre reazioni chimiche indesiderate che potrebbero compromettere l'integrità del materiale. Aiuta anche a rimuovere i gas intrappolati all'interno del compatto di polvere, favorendo ulteriormente il processo di densificazione.

Sinterizzazione senza pressione vs. assistita da pressione

Per comprendere appieno la sinterizzazione senza pressione, è fondamentale confrontarla con i metodi che utilizzano una forza esterna.

L'approccio senza pressione

Questo metodo è definito dall'assenza di pressione esterna. Il suo successo dipende interamente dalla capacità intrinseca del materiale di densificarsi sotto calore. È particolarmente efficace per alcune ceramiche, metalli in polvere e compositi metallo-ceramici graduati.

L'approccio assistito da pressione

Al contrario, metodi come la pressatura isostatica a caldo (HIP) o la pressatura a caldo applicano contemporaneamente sia alta temperatura che alta pressione esterna. La forza meccanica aiuta fisicamente a far collassare i pori e a consolidare la polvere.

Questo approccio viene utilizzato per materiali difficili da sinterizzare con il solo calore o quando il raggiungimento di una densità teorica quasi del 100% è fondamentale per le prestazioni.

Comprendere i compromessi

La scelta tra metodi senza pressione e assistiti da pressione comporta la valutazione di un chiaro insieme di compromessi relativi a costi, complessità e proprietà del pezzo finale.

Vantaggi della sinterizzazione senza pressione

Poiché non richiede attrezzature ad alta pressione complesse e costose, la sinterizzazione senza pressione è generalmente più economica.

Il processo è anche altamente flessibile, consentendo la produzione di forme complesse che sarebbero difficili o impossibili da formare all'interno di una pressa meccanica. I forni moderni offrono alti livelli di automazione e un controllo preciso del processo.

Limitazioni e sfide

La limitazione principale è che la sinterizzazione senza pressione potrebbe non raggiungere la stessa densità finale dei metodi assistiti da pressione. Può rimanere una certa porosità residua, che potrebbe essere inaccettabile per applicazioni ad alte prestazioni.

Il processo può anche essere più lento, richiedendo tempi di mantenimento più lunghi ad alte temperature. Inoltre, il suo successo dipende fortemente dalla qualità e dalle caratteristiche della polvere di partenza.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la sinterizzazione senza pressione dipende dai requisiti specifici del tuo materiale e del componente finale.

- Se il tuo obiettivo principale è l'efficacia dei costi e la produzione di forme complesse: La sinterizzazione senza pressione è spesso la scelta superiore, a condizione che il tuo materiale possa raggiungere la densità richiesta con il solo calore.

- Se il tuo obiettivo principale è raggiungere la massima densità o lavorare materiali difficili da sinterizzare: Un metodo assistito da pressione sarà probabilmente necessario per forzare il consolidamento ed eliminare tutta la porosità residua.

Comprendere questa differenza fondamentale tra l'uso del solo calore e il calore con la forza è la chiave per selezionare il processo di produzione ottimale per il tuo materiale.

Tabella riassuntiva:

| Aspetto | Sinterizzazione senza pressione | Sinterizzazione assistita da pressione (es. HIP) |

|---|---|---|

| Forza motrice primaria | Calore (Diffusione atomica) | Calore + Pressione meccanica esterna |

| Densità tipica raggiunta | Alta, ma può avere porosità residua | Densità quasi teorica (Molto alta) |

| Costo e complessità delle attrezzature | Inferiore | Superiore |

| Idoneità per forme complesse | Eccellente | Limitata |

| Ideale per | Produzione economica di ceramiche, molti metalli | Applicazioni ad alte prestazioni che richiedono la massima densità |

Pronto a ottimizzare il tuo processo di produzione dei materiali?

La sinterizzazione senza pressione è una soluzione potente ed economica per creare componenti complessi da polveri. Gli esperti di KINTEK sono specializzati nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per perfezionare il tuo processo di sinterizzazione, dai forni con controllo esatto della temperatura ai sistemi a vuoto per la gestione dell'atmosfera.

Lasciaci aiutarti a raggiungere la densità e le proprietà del materiale che la tua applicazione richiede. Contatta il nostro team oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Qual è la differenza tra pressa a caldo e SPS? Scegli il metodo di sinterizzazione giusto per il tuo laboratorio

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere