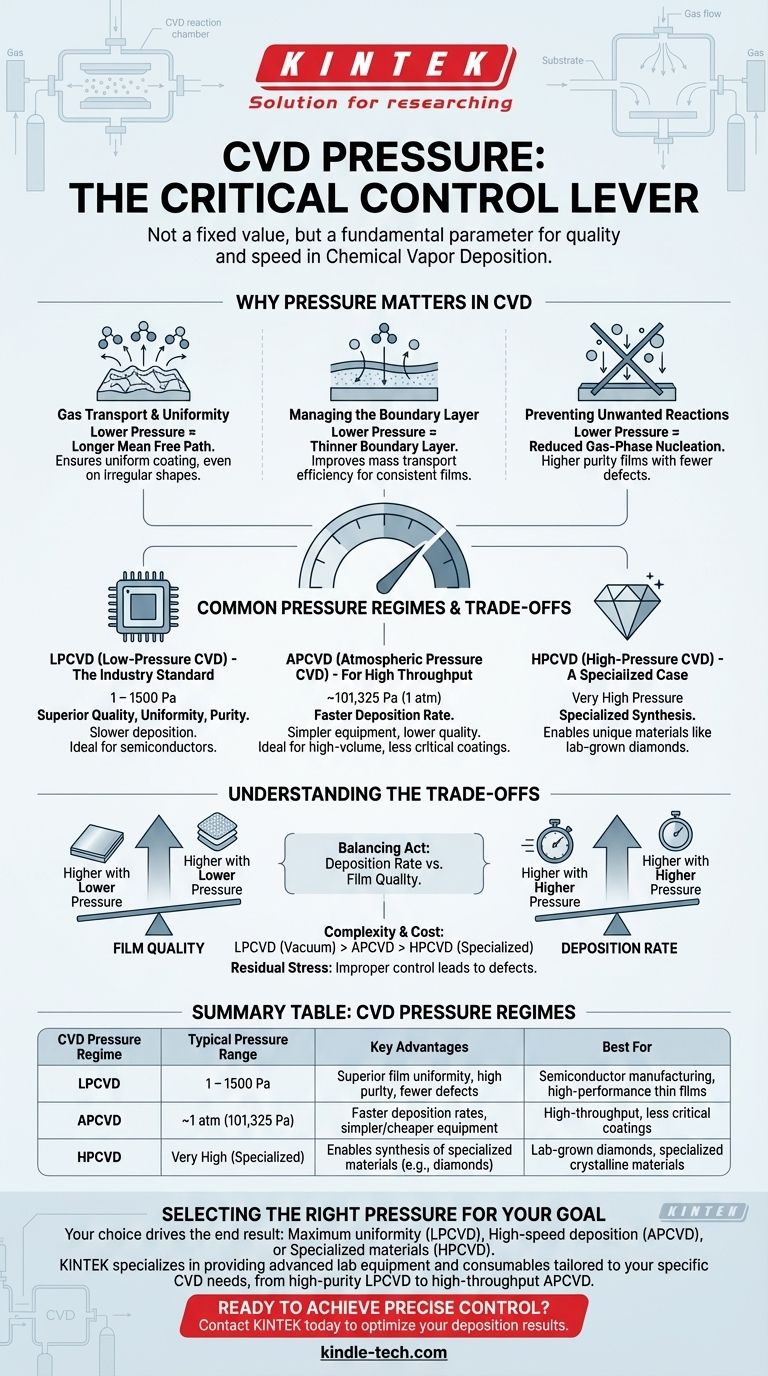

Nella deposizione chimica da vapore (CVD), non esiste un'unica impostazione di pressione. La pressione è un parametro di processo critico che viene controllato intenzionalmente, tipicamente con un intervallo che va dalla pressione atmosferica fino a un quasi-vuoto. La maggior parte delle applicazioni moderne utilizza la CVD a bassa pressione (LPCVD), operando tra 1 e 1500 Pascal, per ottenere film di alta qualità e uniformi.

Il punto fondamentale è che la pressione in un sistema CVD non è un valore fisso, ma una leva di controllo fondamentale. La scelta tra bassa, atmosferica o persino alta pressione detta direttamente il compromesso tra la velocità di deposizione e la qualità, la purezza e l'uniformità finali del materiale.

Perché la pressione è un parametro critico nella CVD

La pressione, insieme alla temperatura, è uno dei due fattori più importanti che determinano le caratteristiche del film depositato. Influenza direttamente il comportamento dei gas precursori all'interno della camera di reazione.

Controllo del trasporto dei gas e dell'uniformità

A pressioni più basse, le molecole di gas hanno un cammino libero medio più lungo, il che significa che viaggiano più lontano prima di scontrarsi tra loro. Ciò consente ai gas reattivi di diffondersi più uniformemente in tutta la camera prima di depositarsi sul substrato.

Questo comportamento si traduce in un rivestimento significativamente più uniforme, anche su superfici complesse e di forma irregolare. È una ragione chiave per cui la CVD non è un processo "a vista".

Gestione dello strato limite

Uno strato sottile e stagnante di gas, noto come strato limite, si forma naturalmente appena sopra la superficie del substrato. I gas reagenti devono diffondersi attraverso questo strato per raggiungere il substrato e reagire.

L'abbassamento della pressione della camera assottiglia efficacemente questo strato limite. Ciò migliora l'efficienza del trasporto di massa verso la superficie, migliorando ulteriormente l'uniformità e la consistenza del film depositato.

Prevenzione di reazioni indesiderate

Molte potenziali reazioni chimiche possono verificarsi in un processo CVD. L'obiettivo è che la reazione avvenga sulla superficie del substrato, non nella fase gassosa al di sopra di essa.

La bassa pressione riduce la probabilità di nucleazione in fase gassosa, dove le particelle si formano nel gas e poi cadono sul substrato. Prevenire ciò garantisce un film di maggiore purezza con meno difetti.

Regimi di pressione comuni nella CVD

Il termine "CVD" copre in realtà diverse tecniche definite dalla loro pressione operativa.

CVD a bassa pressione (LPCVD): lo standard industriale

Operando in un vuoto parziale (1–1500 Pa), la LPCVD è il metodo più comune per produrre film sottili ad alte prestazioni in settori come la produzione di semiconduttori.

Il vantaggio principale è la qualità superiore del film, che offre eccellente uniformità e alta purezza. Questo è essenziale per creare le intricate strutture stratificate dell'elettronica moderna.

CVD a pressione atmosferica (APCVD): per alta produttività

Come suggerisce il nome, l'APCVD opera a pressione atmosferica standard. L'attrezzatura è generalmente più semplice e non richiede costosi sistemi a vuoto.

Il vantaggio principale dell'APCVD è una velocità di deposizione molto più rapida. Tuttavia, questa velocità comporta un costo in termini di qualità del film inferiore e uniformità peggiore rispetto alla LPCVD.

CVD ad alta pressione (HPCVD): un caso specializzato

Per alcune applicazioni specializzate, come la sintesi di diamanti coltivati in laboratorio, sono richieste pressioni molto elevate.

In questo processo, alta pressione e alta temperatura vengono utilizzate per forzare gli atomi di carbonio dai gas precursori a depositarsi su un seme di diamante, replicando le condizioni in profondità all'interno della Terra. Questa è una tecnologia ad alta intensità di capitale e altamente specializzata.

Comprendere i compromessi

La scelta di un regime di pressione è una questione di bilanciamento di priorità concorrenti. Non esiste una singola pressione "migliore", ma solo quella più appropriata per un obiettivo specifico.

Velocità di deposizione vs. qualità del film

Questo è il compromesso centrale. Pressioni più elevate portano a più collisioni molecolari e reazioni più rapide, aumentando la velocità di deposizione. Pressioni più basse rallentano il processo ma producono un film di gran lunga superiore e più uniforme.

Complessità e costo del processo

Operare in vuoto (LPCVD) richiede camere robuste e pompe a vuoto, aggiungendo costi e complessità significativi al sistema. L'APCVD è più semplice ed economico da implementare, mentre l'HPCVD rappresenta il più alto livello di complessità e investimento di capitale.

Stress residuo e controllo

Un controllo improprio dei parametri di deposizione, inclusa la pressione, può portare a stress residuo all'interno del film depositato. Questo stress interno può causare difetti, delaminazione o crepe, compromettendo l'integrità del prodotto finale.

Selezione della pressione giusta per il tuo obiettivo

La scelta della pressione dovrebbe essere guidata dai requisiti finali della tua applicazione.

- Se il tuo obiettivo principale è la massima uniformità e purezza del film: devi usare la LPCVD e accettare il compromesso di una velocità di deposizione più lenta.

- Se il tuo obiettivo principale è la deposizione ad alta velocità per applicazioni meno critiche: l'APCVD è la scelta logica, a condizione che tu possa tollerare una qualità del film inferiore.

- Se il tuo obiettivo principale è la creazione di materiali cristallini specializzati come i diamanti sintetici: è necessario un processo HPCVD dedicato per ottenere la struttura del materiale richiesta.

In definitiva, padroneggiare il controllo della pressione è ciò che trasforma il processo CVD da una semplice tecnica di rivestimento a uno strumento di produzione preciso.

Tabella riassuntiva:

| Regime di pressione CVD | Intervallo di pressione tipico | Vantaggi chiave | Ideale per |

|---|---|---|---|

| CVD a bassa pressione (LPCVD) | 1 – 1500 Pa | Uniformità del film superiore, alta purezza, meno difetti | Produzione di semiconduttori, film sottili ad alte prestazioni |

| CVD a pressione atmosferica (APCVD) | ~101.325 Pa (1 atm) | Velocità di deposizione più rapide, attrezzature più semplici/economiche | Rivestimenti ad alta produttività, meno critici |

| CVD ad alta pressione (HPCVD) | Molto alta (specializzata) | Consente la sintesi di materiali specializzati (es. diamanti) | Diamanti coltivati in laboratorio, materiali cristallini specializzati |

Pronto a ottenere un controllo preciso sul tuo processo CVD? Il regime di pressione è una leva critica per determinare la qualità, l'uniformità e le prestazioni dei tuoi film sottili. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati su misura per le tue specifiche esigenze CVD, sia che tu richieda le capacità di alta purezza della LPCVD o l'alta produttività dell'APCVD. Lascia che i nostri esperti ti aiutino a selezionare il sistema giusto per ottimizzare i tuoi risultati di deposizione. Contatta KINTEK oggi stesso per discutere le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

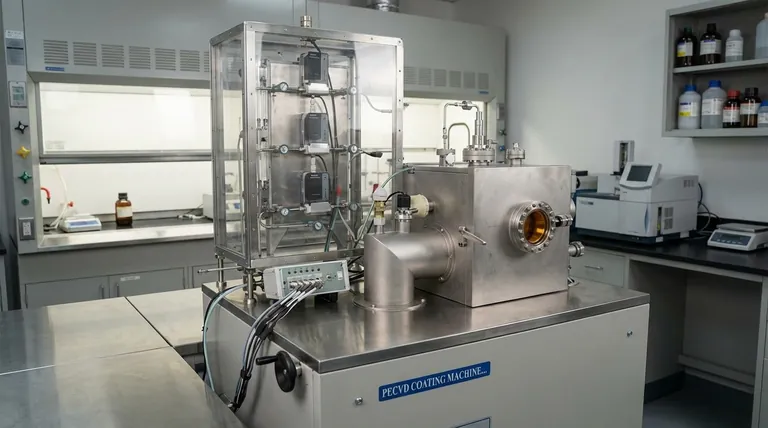

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico