La pressione operativa per la Deposizione Chimica da Vapore (CVD) non è un valore singolo ma copre un ampio intervallo, dalle condizioni di quasi-vuoto (pochi Torr) a pressioni pari o superiori ai livelli atmosferici. La pressione specifica utilizzata è una caratteristica distintiva della tecnica CVD, poiché detta fondamentalmente il meccanismo di deposizione, la temperatura di processo e la qualità del film risultante.

Il punto chiave è che la pressione nella CVD è un parametro di controllo critico. La scelta tra tecniche a bassa pressione e a pressione atmosferica rappresenta un compromesso fondamentale tra velocità di deposizione, complessità dell'attrezzatura e proprietà finali del film depositato, come la sua uniformità e purezza.

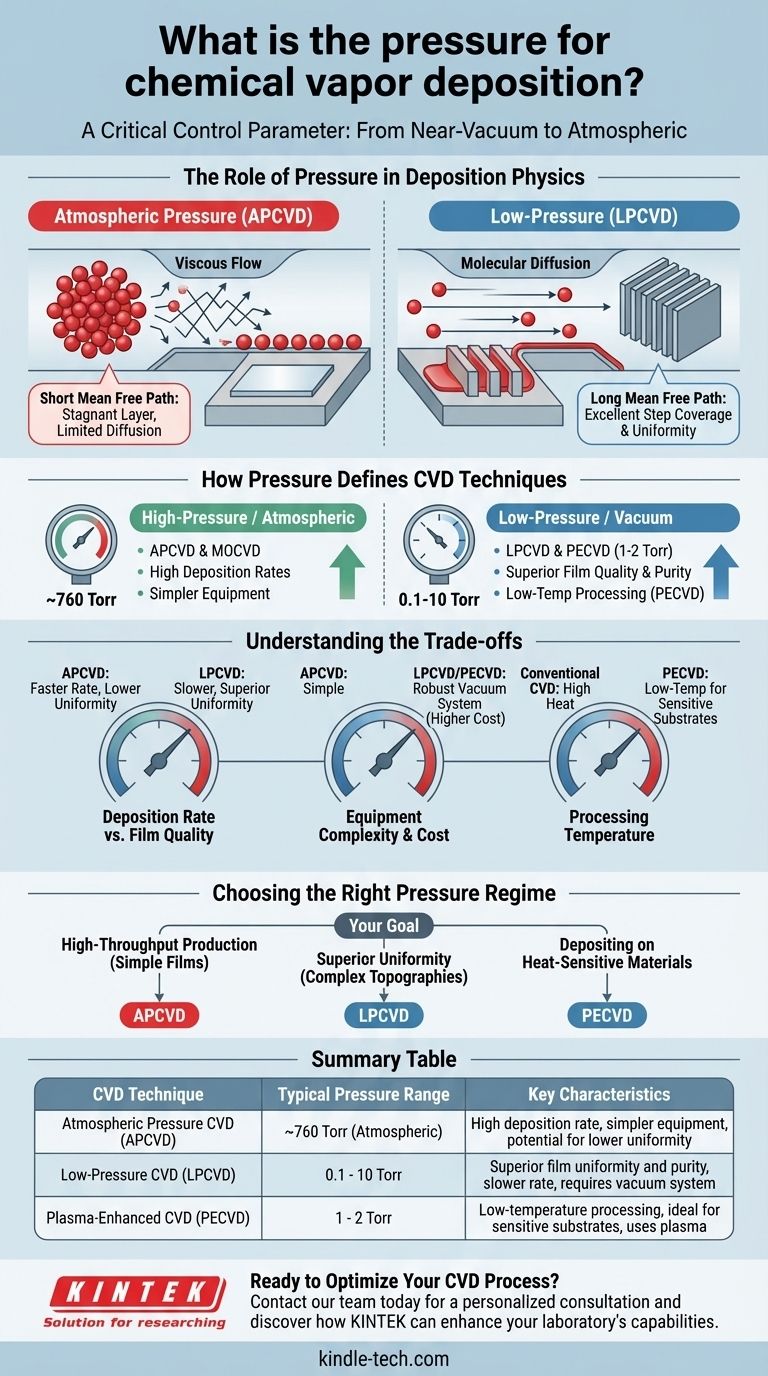

Il ruolo della pressione nella fisica della deposizione

La pressione controlla direttamente la concentrazione delle molecole di gas precursore all'interno della camera di reazione. Questo, a sua volta, determina come quelle molecole viaggiano e interagiscono con il substrato, un concetto noto come libero cammino medio.

CVD a pressione atmosferica (APCVD)

A pressione atmosferica o quasi, la concentrazione di molecole di gas è elevata. Ciò si traduce in un libero cammino medio molto breve, il che significa che le molecole si scontrano frequentemente tra loro.

Il trasporto del gas è dominato dal flusso viscoso, creando uno strato limite stagnante di gas appena sopra la superficie del substrato. I precursori devono diffondere attraverso questo strato per raggiungere la superficie, il che può limitare il processo.

CVD a bassa pressione (LPCVD)

A basse pressioni (tipicamente pochi Torr), il gas è molto meno denso. Ciò crea un libero cammino medio molto lungo, e le molecole di gas si scontrano con le pareti della camera e con il substrato molto più spesso che tra loro.

Qui, il trasporto è dominato dalla diffusione molecolare. Ciò consente ai gas precursori di raggiungere e rivestire tutte le superfici di strutture complesse e tridimensionali in modo molto più uniforme.

Come la pressione definisce le tecniche CVD comuni

Il regime di pressione richiesto è un modo primario per classificare i diversi metodi CVD. Ciascuno è ottimizzato per risultati diversi.

Metodi ad alta pressione e atmosferici

Tecniche come la CVD a pressione atmosferica (APCVD) e la CVD metallorganica (MOCVD) operano a pressione atmosferica standard o quasi.

Questi processi sono apprezzati per le loro elevate velocità di deposizione e per la progettazione più semplice delle apparecchiature, poiché non richiedono estesi sistemi di vuoto.

Metodi a bassa pressione e vuoto

La CVD a bassa pressione (LPCVD) opera in vuoto, tipicamente nell'intervallo di pochi Torr. Questo metodo viene scelto quando la qualità del film è fondamentale.

La CVD potenziata da plasma (PECVD) è un tipo specifico di processo a bassa pressione, che spesso funziona tra 1-2 Torr. L'uso di un plasma consente temperature del substrato significativamente più basse (200-400°C) rispetto alla CVD tradizionale (~1000°C).

Comprendere i compromessi

La scelta di un regime di pressione non è arbitraria; implica una chiara serie di compromessi ingegneristici basati sul risultato desiderato.

Velocità di deposizione vs. Qualità del film

Una pressione più elevata (APCVD) porta generalmente a una velocità di deposizione più rapida. Tuttavia, ciò può comportare una minore uniformità del film e una maggiore probabilità di reazioni in fase gassosa che creano particelle indesiderate.

Una pressione inferiore (LPCVD) si traduce in un processo più lento ma produce film con uniformità, purezza e copertura del gradino superiori (la capacità di rivestire uniformemente caratteristiche affilate).

Complessità e costo dell'attrezzatura

I sistemi APCVD possono essere relativamente semplici. Al contrario, LPCVD e PECVD richiedono sistemi di vuoto robusti, inclusi pompe e controllori di pressione, il che aumenta il costo e la complessità dell'attrezzatura.

Temperatura di processo

Il compromesso più significativo riguarda la temperatura. Mentre la CVD convenzionale richiede calore molto elevato, le tecniche a bassa pressione come la PECVD consentono la deposizione su substrati sensibili alla temperatura (come plastiche o alcuni componenti elettronici) che verrebbero danneggiati da processi ad alta temperatura.

Scegliere il giusto regime di pressione per la tua applicazione

I requisiti finali del tuo materiale dovrebbero dettare il processo CVD e la sua corrispondente pressione.

- Se il tuo obiettivo principale è la produzione ad alto rendimento di film semplici: Una tecnica a pressione atmosferica come l'APCVD è spesso la scelta più conveniente.

- Se il tuo obiettivo principale è un'uniformità superiore e il rivestimento di topografie complesse: Una tecnica a bassa pressione come l'LPCVD è lo standard per ottenere film conformi di alta qualità.

- Se il tuo obiettivo principale è la deposizione di film su materiali termosensibili: Una tecnica a bassa pressione e bassa temperatura come la PECVD è la soluzione necessaria.

In definitiva, la pressione è la leva principale che puoi azionare per regolare l'ambiente CVD per i tuoi obiettivi specifici di materiale e applicazione.

Tabella riassuntiva:

| Tecnica CVD | Intervallo di pressione tipico | Caratteristiche chiave |

|---|---|---|

| CVD a pressione atmosferica (APCVD) | ~760 Torr (atmosferica) | Alta velocità di deposizione, attrezzatura più semplice, potenziale per minore uniformità. |

| CVD a bassa pressione (LPCVD) | 0.1 - 10 Torr | Uniformità e purezza del film superiori, velocità più lenta, richiede sistema di vuoto. |

| CVD potenziata da plasma (PECVD) | 1 - 2 Torr | Processo a bassa temperatura, ideale per substrati sensibili, utilizza plasma. |

Pronto a ottimizzare il tuo processo CVD?

Il giusto regime di pressione è fondamentale per ottenere le proprietà del film desiderate, sia che tu dia priorità all'alto rendimento, all'eccezionale uniformità o alla deposizione a bassa temperatura su materiali sensibili.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare la soluzione CVD ideale — dai robusti sistemi LPCVD ai versatili reattori PECVD — per raggiungere i tuoi obiettivi specifici di ricerca e produzione.

Contatta il nostro team oggi stesso per una consulenza personalizzata e scopri come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse