In sostanza, il precursore per la preparazione dei Nanotubi di Carbonio (CNT) è qualsiasi composto contenente carbonio che può essere scomposto per rilasciare atomi di carbonio in condizioni di reazione specifiche. I precursori più comuni sono idrocarburi semplici come metano, etilene e acetilene, o alcoli come l'etanolo. Queste sostanze vengono tipicamente introdotte in stato gassoso in un reattore ad alta temperatura, dove si decompongono e formano i mattoni per i CNT.

La scelta di un precursore di carbonio non riguarda semplicemente la fornitura di una fonte di carbonio. È un parametro di processo critico che influenza direttamente la qualità, la struttura, la resa e la temperatura di sintesi dei Nanotubi di Carbonio finali.

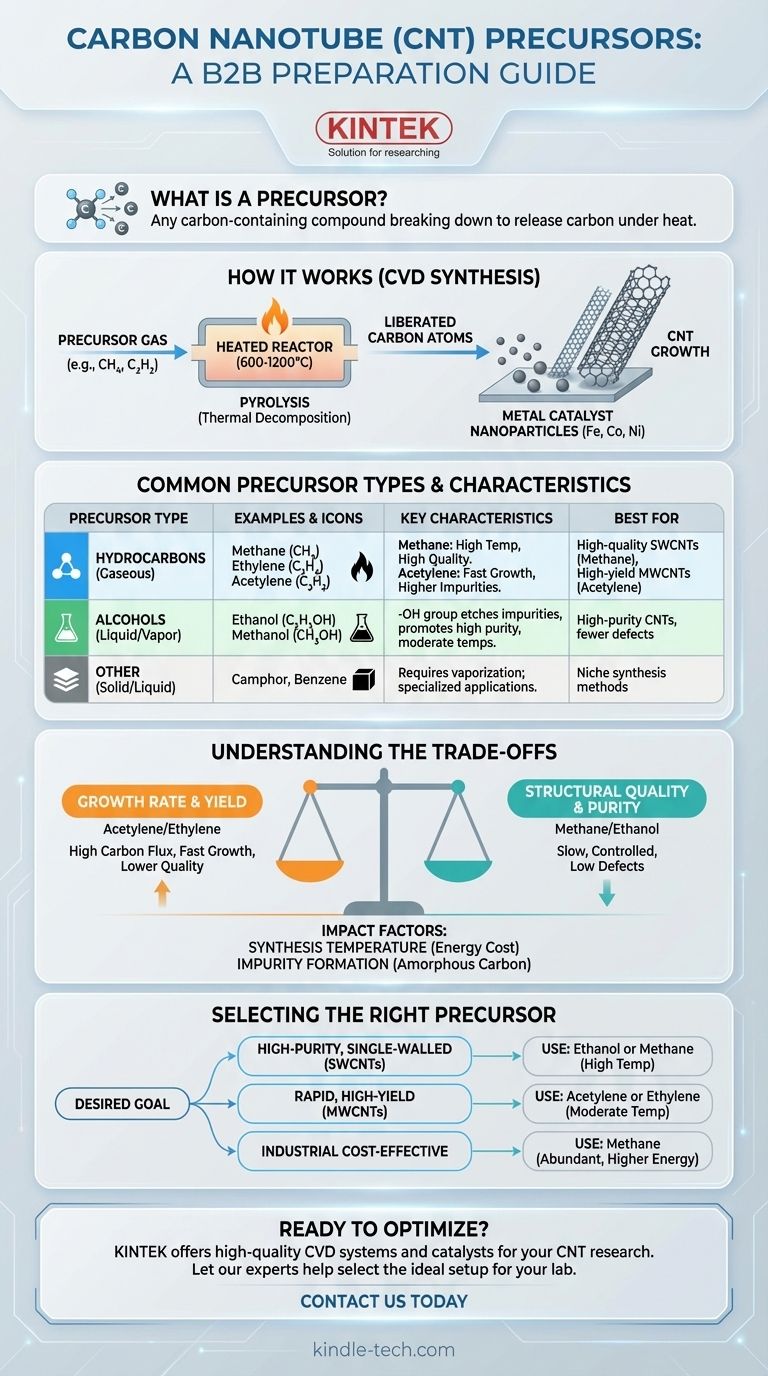

Come i precursori formano i Nanotubi di Carbonio

Il metodo più diffuso per la sintesi dei CNT è la Deposizione Chimica da Fase Vapore (CVD). Il ruolo del precursore in questo processo è semplice ma cruciale.

Il Principio della Decomposizione Termica

In un reattore CVD, il gas precursore viene riscaldato a una temperatura molto elevata, tipicamente tra 600°C e 1200°C. Questo calore intenso fornisce l'energia necessaria per rompere i legami chimici all'interno delle molecole del precursore.

Questo processo, noto come pirolisi o decomposizione termica, "rompe" il precursore e libera atomi di carbonio individuali o piccoli radicali contenenti carbonio.

Il Ruolo del Catalizzatore

Questi atomi di carbonio appena liberati sono altamente reattivi. Diffondono verso e si dissolvono in minuscole nanoparticelle di un catalizzatore metallico, più comunemente ferro, cobalto o nichel.

Una volta che la particella catalitica diventa supersatura di carbonio, gli atomi di carbonio iniziano a precipitare. Si auto-assemblano nella struttura esagonale stabile che forma la parete di un Nanotubo di Carbonio, che poi cresce verso l'esterno dalla particella catalitica.

Precursori di Carbonio Comuni e le Loro Caratteristiche

Diversi precursori hanno stabilità chimiche e composizioni distinte, il che li rende adatti a diversi obiettivi di sintesi.

Idrocarburi (Gassosi)

Il Metano ($\text{CH}_4$) è una molecola altamente stabile. Richiede temperature molto elevate (tipicamente $>900^\circ\text{C}$) per decomporsi, ma questo rilascio di carbonio lento e controllato spesso si traduce in CNT di alta qualità e ben strutturati, con meno difetti.

L'Etilene ($\text{C}_2\text{H}_4$) e l'Acetilene ($\text{C}_2\text{H}_2$) sono meno stabili del metano. Si decompongono a temperature più basse, portando a una velocità di crescita dei CNT più rapida e a una resa maggiore. Tuttavia, questa rapida decomposizione può talvolta produrre più impurità di carbonio amorfo che rivestono i nanotubi.

Alcoli (Liquidi/Vapore)

L'Etanolo ($\text{C}_2\text{H}_5\text{OH}$) e il Metanolo ($\text{CH}_3\text{OH}$) sono eccellenti precursori. La presenza del gruppo idrossilico ($\text{-OH}$) è particolarmente vantaggiosa.

Ad alte temperature, questo gruppo può formare vapore acqueo o altre specie contenenti ossigeno. Queste agiscono come un blando agente di incisione, rimuovendo selettivamente il carbonio amorfo meno stabile e aiutando a prolungare la vita del catalizzatore. Ciò si traduce spesso in CNT di altissima purezza.

Altri Tipi di Precursori

Sebbene meno comuni negli allestimenti di laboratorio standard, possono essere utilizzate anche fonti solide come la canfora o altri idrocarburi liquidi come il benzene e lo xilene. Questi materiali vengono vaporizzati o sublimati in gas prima di essere introdotti nel reattore.

Comprendere i Compromessi

La scelta di un precursore implica il bilanciamento di fattori in competizione. Non esiste un unico precursore "migliore", ma solo quello più appropriato per una specifica applicazione.

Qualità rispetto alla Velocità di Crescita

Esiste spesso una relazione inversa tra velocità di crescita e qualità strutturale.

I precursori reattivi come l'acetilene forniscono un flusso di carbonio molto elevato, consentendo una crescita rapida. Lo svantaggio è una maggiore probabilità di difetti e formazione di sottoprodotti. Al contrario, i precursori stabili come il metano offrono una crescita più lenta e controllata, favorevole alla formazione di CNT altamente cristallini e con pochi difetti.

Temperatura di Sintesi

La stabilità chimica del precursore determina direttamente la temperatura di processo richiesta. Ciò ha implicazioni significative sui costi energetici e sui tipi di substrati che possono essere utilizzati.

Ad esempio, un processo che richiede metano a $1000^\circ\text{C}$ è molto più dispendioso dal punto di vista energetico di uno che utilizza acetilene a $700^\circ\text{C}$.

Formazione di Impurità

L'impurità principale nella sintesi dei CNT è il carbonio amorfo, una forma di carbonio disordinata e non grafica. I precursori che si decompongono troppo rapidamente possono depositare un sottile strato di questo materiale simile a fuliggine, difficile da rimuovere e che degrada le proprietà del prodotto finale.

Selezionare il Precursore Giusto per il Tuo Obiettivo

La tua scelta dovrebbe essere guidata dalle proprietà desiderate del materiale CNT finale e dai vincoli del tuo processo.

- Se la tua attenzione principale è sui CNT a parete singola (SWCNT) di alta purezza: Considera l'uso di etanolo o metano ad alte temperature, poiché queste condizioni favoriscono una crescita più pulita con meno difetti.

- Se la tua attenzione principale è la produzione rapida ad alta resa di CNT a pareti multiple (MWCNT): Un idrocarburo più reattivo come l'acetilene o l'etilene a temperature moderate è spesso la scelta più efficiente per massimizzare la produzione.

- Se la tua attenzione principale è bilanciare costi e qualità per l'aumento di scala industriale: Il metano è spesso preferito grazie al suo basso costo e abbondanza, nonostante richieda un maggiore apporto energetico per la decomposizione.

In definitiva, padroneggiare la sintesi dei CNT inizia con la comprensione che il precursore di carbonio non è solo un ingrediente, ma una variabile di controllo critica per mettere a punto il prodotto finale.

Tabella Riassuntiva:

| Tipo di Precursore | Esempi Comuni | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| Idrocarburi (Gassosi) | Metano ($\text{CH}_4$), Etilene ($\text{C}_2\text{H}_4$), Acetilene ($\text{C}_2\text{H}_2$) | Metano: Alta temperatura, alta qualità. Acetilene: Crescita rapida, impurità maggiori. | SWCNT di alta qualità (Metano) o MWCNT ad alta resa (Acetilene). |

| Alcoli (Liquidi/Vapore) | Etanolo ($\text{C}_2\text{H}_5\text{OH}$), Metanolo ($\text{CH}_3\text{OH}$) | Il gruppo -OH incide le impurità, promuove CNT di alta purezza, temperature moderate. | CNT di alta purezza con meno difetti. |

| Altri (Solidi/Liquidi) | Canfora, Benzene, Xilene | Richiede vaporizzazione; utilizzato in metodi di sintesi specializzati. | Metodi di sintesi di nicchia. |

Pronto a Ottimizzare il Tuo Processo di Sintesi dei CNT?

Il precursore giusto è fondamentale per raggiungere i tuoi obiettivi specifici sui Nanotubi di Carbonio, che si tratti di elevata purezza, resa rapida o aumento di scala economicamente vantaggioso. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità, inclusi i sistemi CVD e i catalizzatori, necessari per padroneggiare la preparazione dei CNT.

Lascia che i nostri esperti ti aiutino a selezionare la configurazione ideale per le tue esigenze di ricerca o produzione. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- In che modo i nanotubi influenzano l'ambiente? Bilanciare la bassa impronta di carbonio con i rischi ecologici

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono le sfide dei nanotubi di carbonio? Superare gli ostacoli di produzione e integrazione

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione