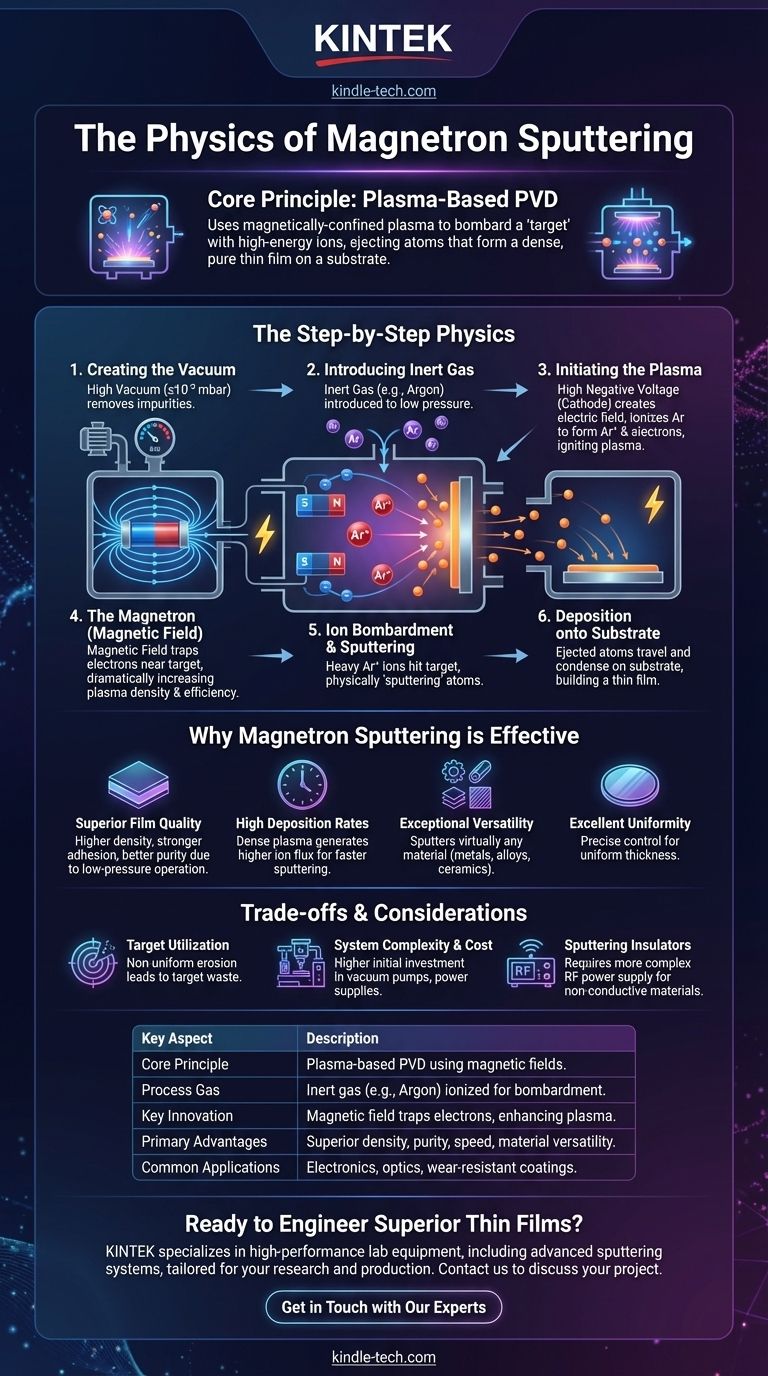

Nel suo nucleo, la deposizione a sputtering con magnetron è una tecnica di deposizione fisica da vapore (PVD) basata sul plasma. Utilizza un plasma confinato magneticamente per bombardare una sorgente di materiale, nota come "bersaglio", con un flusso continuo di ioni ad alta energia. Questa collisione espelle fisicamente gli atomi dal bersaglio, che poi viaggiano attraverso il vuoto e si depositano su un substrato, formando un film sottile eccezionalmente denso, puro e uniforme.

L'innovazione critica della deposizione a sputtering con magnetron è l'uso di un campo magnetico per intrappolare gli elettroni vicino alla superficie del bersaglio. Ciò aumenta drasticamente l'efficienza del plasma, consentendo elevate velocità di deposizione a pressioni di gas inferiori, che è la chiave fondamentale per creare film di qualità superiore.

La Fisica Fondamentale: Una Scomposizione Passo-Passo

Per capire come funziona la deposizione a sputtering con magnetron, è meglio scomporla nella sequenza di eventi fisici che si verificano all'interno della camera di deposizione.

Passo 1: Creazione dell'Ambiente Sottovuoto

Innanzitutto, la camera di processo viene pompata fino a raggiungere un alto vuoto (tipicamente 10⁻³ mbar o inferiore). Questo passaggio cruciale rimuove i gas residui come ossigeno, vapore acqueo e altre impurità che potrebbero contaminare il film finale.

Passo 2: Introduzione del Gas Inerte

Un gas inerte, più comunemente Argon (Ar), viene quindi introdotto nella camera, aumentando la pressione a un livello basso attentamente controllato (circa 10⁻¹ a 10⁻³ mbar). L'Argon viene scelto perché è chimicamente non reattivo e ha una massa atomica relativamente alta, rendendolo efficace per il processo di bombardamento.

Passo 3: Innesco del Plasma

Una tensione negativa elevata in corrente continua (DC) o a radiofrequenza (RF) viene applicata al materiale bersaglio, che funge da catodo. Questo crea un potente campo elettrico che accelera gli elettroni vaganti presenti nel gas.

Questi elettroni ad alta velocità collidono con atomi di Argon neutri, espellendo un elettrone dall'orbita dell'atomo. Questo evento crea due nuove particelle: uno ione Argon (Ar⁺) caricato positivamente e un altro elettrone libero. Questo processo si ripete, creando una cascata che innesca e sostiene rapidamente una scarica di plasma incandescente.

Passo 4: Il Ruolo del Campo Magnetico (Il "Magnetron")

Questo è il passaggio che definisce il processo. Un set di potenti magneti permanenti viene posizionato dietro il bersaglio. Questo crea un campo magnetico che si proietta davanti alla superficie del bersaglio.

Questo campo magnetico intrappola gli elettroni leggeri e veloci in un percorso a spirale molto vicino al bersaglio. Confinando gli elettroni, la loro lunghezza del percorso aumenta drasticamente, aumentando enormemente la probabilità che essi collidano e ionizzino più atomi di Argon. Questo crea un plasma molto più denso e stabile proprio dove è più necessario.

Passo 5: Bombardamento Ionico e Sputtering

Gli ioni Argon (Ar⁺) pesanti e caricati positivamente sono in gran parte inalterati dal campo magnetico ma sono fortemente attratti dall'alta tensione negativa del bersaglio.

Essi accelerano direttamente sulla superficie del bersaglio con una significativa energia cinetica. Questo impatto trasferisce quantità di moto agli atomi del materiale bersaglio, espellendoli fisicamente o "sputterandoli" dalla superficie.

Passo 6: Deposizione sul Substrato

Gli atomi del bersaglio espulsi viaggiano in linea retta attraverso l'ambiente a bassa pressione fino a colpire il substrato (l'oggetto da rivestire).

All'arrivo, si condensano sulla superficie, costruendo gradualmente un film sottile strato atomico dopo strato atomico. L'alta energia di questi atomi in arrivo aiuta a formare film molto densi e fortemente aderenti.

Perché la Deposizione a Sputtering con Magnetron è Così Efficace

La fisica sottostante porta direttamente ai principali vantaggi della tecnica in contesti industriali e di ricerca.

Qualità del Film Superiore

Poiché il campo magnetico rende il plasma così efficiente, il processo può essere eseguito a pressioni di gas inferiori. Ciò significa che gli atomi spruzzati sono meno propensi a collidere con le molecole di gas sulla loro strada verso il substrato, consentendo loro di arrivare con maggiore energia. Ciò si traduce in film con maggiore densità, maggiore adesione e migliore purezza.

Elevate Velocità di Deposizione

Il plasma denso e confinato magneticamente genera un flusso di ioni molto più elevato che bombarda il bersaglio rispetto alla semplice deposizione a sputtering a diodo. Ciò si traduce direttamente in una velocità di sputtering più rapida e tempi di rivestimento significativamente ridotti, rendendolo ideale per la produzione di massa.

Eccezionale Versatilità dei Materiali

Lo sputtering è un processo fisico, non chimico o termico. Si basa puramente sul trasferimento di quantità di moto. Ciò significa che praticamente qualsiasi materiale può essere spruzzato, inclusi metalli ad alto punto di fusione, leghe e persino ceramiche isolanti (utilizzando alimentatori RF).

Eccellente Uniformità e Controllo

I parametri di processo—tensione, pressione e flusso di gas—possono essere controllati con precisione per ottenere spessori di film altamente uniformi e ripetibili su ampie superfici, il che è fondamentale per applicazioni in elettronica e ottica.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la tecnica non è priva di limitazioni. L'obiettività richiede di riconoscerle.

Utilizzo del Materiale Bersaglio

Il campo magnetico confina il plasma in un'area specifica, portando a un'erosione non uniforme del bersaglio, spesso con un modello a "pista". Ciò significa che una parte significativa del costoso materiale bersaglio potrebbe non essere utilizzata, il che incide sull'efficacia dei costi.

Complessità e Costo del Sistema

Un sistema di deposizione a sputtering con magnetron richiede un investimento significativo in pompe per vuoto, alimentatori ad alta tensione, assemblaggi magnetici e sistemi di controllo del processo. Il costo iniziale del capitale è superiore rispetto ad alcuni metodi di rivestimento più semplici.

Sputtering di Isolanti

Il processo di sputtering DC di base descritto sopra funziona solo per bersagli elettricamente conduttivi. Per depositare materiali isolanti come le ceramiche, è necessario un alimentatore a radiofrequenza (RF) più complesso e costoso per evitare che si accumuli una carica positiva sulla superficie del bersaglio, il che altrimenti fermerebbe il processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la fisica ti consente di allineare la tecnica alle tue specifiche esigenze applicative.

- Se il tuo obiettivo principale sono rivestimenti densi e ad alta purezza per elettronica o ottica: La deposizione a sputtering con magnetron è una scelta superiore grazie al suo funzionamento a bassa pressione e alla deposizione ad alta energia.

- Se il tuo obiettivo principale è depositare leghe complesse con composizione precisa: La natura fisica dello sputtering assicura che la stechiometria del materiale sia trasferita accuratamente dal bersaglio al film.

- Se il tuo obiettivo principale è rivestire una forma semplice con un metallo a basso punto di fusione al costo più basso: Una tecnica più semplice come l'evaporazione termica potrebbe essere un'alternativa più economica.

Comprendendo l'interazione di plasma, campi elettrici e confinamento magnetico, puoi sfruttare la deposizione a sputtering con magnetron per ottenere superfici ingegnerizzate con precisione per le applicazioni più esigenti.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Deposizione Fisica da Vapore (PVD) basata sul plasma che utilizza campi magnetici per migliorare l'efficienza. |

| Gas di Processo | Gas inerte (tipicamente Argon) ionizzato per creare un plasma per bombardare il materiale bersaglio. |

| Innovazione Chiave | Il campo magnetico intrappola gli elettroni, creando un plasma denso per elevate velocità di deposizione a bassa pressione. |

| Vantaggi Primari | Densità, purezza, adesione del film superiori, elevate velocità di deposizione ed eccezionale versatilità dei materiali. |

| Applicazioni Comuni | Elettronica, ottica, rivestimenti resistenti all'usura e ricerca sui materiali avanzati. |

Pronto a progettare film sottili superiori per la tua ricerca o produzione?

Il controllo preciso e i risultati di alta qualità della deposizione a sputtering con magnetron sono essenziali per far progredire la tecnologia nei semiconduttori, nell'energia rinnovabile e nei dispositivi medici. Noi di KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering avanzati e materiali di consumo, su misura per le esigenze esatte del tuo laboratorio.

I nostri esperti possono aiutarti a selezionare il sistema giusto per ottenere i rivestimenti densi, puri e uniformi critici per il tuo successo. Contattaci oggi per discutere il tuo progetto e scoprire come le soluzioni KINTEK possono migliorare le tue capacità.

Mettiti in contatto con i nostri esperti

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura