Nella sua essenza, la Deposizione Chimica da Vapore Assistita da Plasma (PACVD) è un processo per la creazione di rivestimenti ad alte prestazioni e ultrasottili sulla superficie di un materiale. A differenza dei metodi tradizionali che si basano puramente su alte temperature, la PACVD utilizza un gas energizzato, noto come plasma, per guidare le reazioni chimiche necessarie per formare il film. Ciò consente all'intero processo di operare a temperature significativamente più basse.

Il vantaggio centrale della PACVD è la sua capacità di depositare film sottili durevoli e di alta qualità su materiali termosensibili che verrebbero danneggiati o distrutti dai processi di rivestimento convenzionali ad alta temperatura.

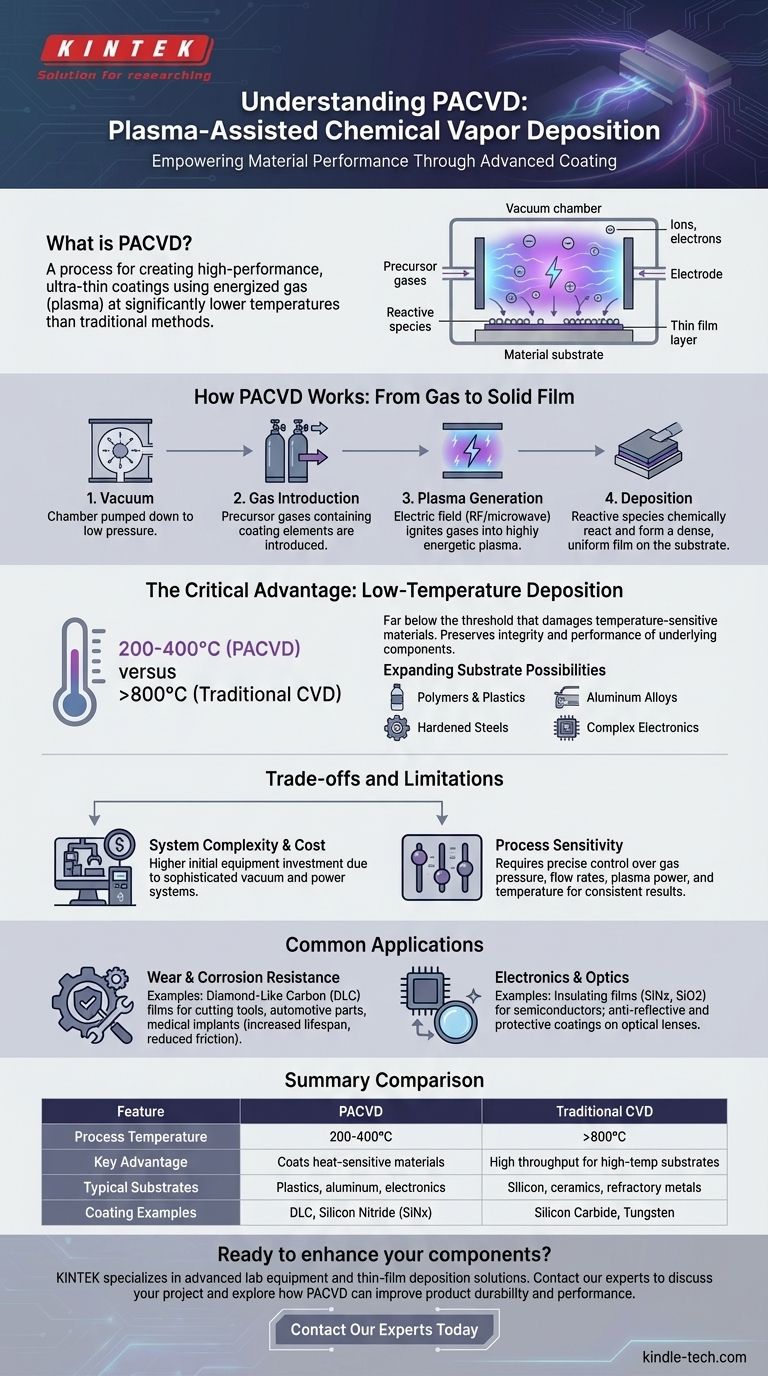

Come funziona la PACVD: dal gas al film solido

Per comprendere la PACVD, è utile considerare prima il suo predecessore, la Deposizione Chimica da Vapore (CVD). La CVD tradizionale è come la cottura al forno; richiede un forno molto caldo (tipicamente >800°C) per fornire l'energia necessaria a scomporre i vapori chimici e depositarli come un film solido.

La PACVD cambia fondamentalmente la fonte di quell'energia.

Il ruolo del plasma

Invece di affidarsi esclusivamente all'energia termica, la PACVD introduce energia attraverso il plasma—uno stato della materia in cui il gas è ionizzato, creando una miscela di ioni, elettroni e particelle neutre.

Questo plasma, tipicamente generato applicando un campo a radiofrequenza (RF) o a microonde, è altamente energetico. Scompone efficacemente i gas precursori in specie chimiche reattive senza la necessità di calore estremo.

Fasi chiave del processo

Il processo si svolge all'interno di una camera a vuoto e segue alcune fasi chiave:

- Vuoto: La camera viene pompata fino a una bassa pressione.

- Introduzione del gas: Specifici gas precursori, che contengono gli elementi del rivestimento desiderato, vengono introdotti nella camera.

- Generazione del plasma: Viene applicato un campo elettrico, che accende i gas precursori in un plasma incandescente.

- Deposizione: Le specie altamente reattive dal plasma vengono attratte sulla superficie del componente (il substrato), dove reagiscono chimicamente e si accumulano, strato dopo strato, per formare un film solido denso e uniforme.

Il vantaggio critico: deposizione a bassa temperatura

La capacità di operare a basse temperature non è solo un miglioramento minore; è la caratteristica distintiva della PACVD e la ragione principale della sua adozione.

Perché una temperatura più bassa è importante

Le alte temperature possono deformare, fondere o alterare fondamentalmente le proprietà di molti materiali. Ciò li rende incompatibili con la CVD tradizionale.

I processi PACVD operano spesso nell'intervallo 200-400°C, ben al di sotto della soglia che danneggerebbe molti substrati. Ciò preserva l'integrità e le prestazioni del componente sottostante.

Espansione delle possibilità di substrato

Questo vantaggio della bassa temperatura sblocca la capacità di rivestire una vasta gamma di materiali che in precedenza erano fuori limite, inclusi:

- Polimeri e plastiche

- Leghe di alluminio

- Acciai temprati (senza alterarne il trattamento termico)

- Elettronica complessa

Comprendere i compromessi e le limitazioni

Sebbene potente, la PACVD non è una soluzione universale. Una valutazione oggettiva richiede la comprensione dei suoi potenziali svantaggi.

Complessità e costo del sistema

I sistemi PACVD richiedono sofisticate camere a vuoto, sistemi di gestione del gas e generatori di potenza RF o a microonde. Ciò rende l'investimento iniziale in attrezzature più elevato e complesso rispetto ad alcuni metodi di rivestimento più semplici.

Sensibilità del processo

La qualità del rivestimento finale dipende fortemente dal controllo preciso di molteplici variabili, tra cui pressione del gas, portate, potenza del plasma e temperatura. Ottenere risultati coerenti e ripetibili richiede una significativa esperienza di processo.

Applicazioni comuni dei rivestimenti PACVD

Le capacità uniche della PACVD la rendono essenziale nelle industrie in cui le prestazioni e l'integrità dei materiali sono fondamentali.

Resistenza all'usura e alla corrosione

L'applicazione più comune è la creazione di rivestimenti duri e a basso attrito. I film di Carbonio Simil-Diamante (DLC), ad esempio, sono applicati a utensili da taglio, parti di motori automobilistici e impianti medici per aumentare drasticamente la loro durata e ridurre l'attrito.

Elettronica e ottica

Nella produzione di semiconduttori, la PACVD viene utilizzata per depositare film isolanti come il nitruro di silicio (SiNx) e il biossido di silicio (SiO2). Viene anche utilizzata per rivestimenti antiriflesso e protettivi su lenti ottiche.

Scegliere la soluzione giusta per la tua applicazione

La scelta della tecnologia di rivestimento giusta dipende interamente dal tuo materiale e dagli obiettivi di prestazione.

- Se il tuo obiettivo principale è rivestire un materiale termosensibile come plastica o alluminio: la PACVD è una delle scelte più efficaci e affidabili disponibili.

- Se il tuo componente può resistere a temperature molto elevate e hai bisogno di rivestire forme semplici: la CVD termica tradizionale potrebbe essere un'opzione più semplice e più economica.

- Se il tuo obiettivo principale è il costo più basso assoluto delle attrezzature per un'applicazione semplice: potresti voler investigare processi non sotto vuoto, ma sacrificherai le prestazioni e l'adesione di un film PACVD.

In definitiva, la PACVD consente agli ingegneri di migliorare i materiali in modi che prima erano impossibili, creando superfici che sono molto più durevoli del componente sottostante.

Tabella riassuntiva:

| Caratteristica | PACVD | CVD tradizionale |

|---|---|---|

| Temperatura di processo | 200-400°C | >800°C |

| Vantaggio chiave | Riveste materiali termosensibili | Elevata produttività per substrati ad alta temperatura |

| Substrati tipici | Plastiche, leghe di alluminio, elettronica | Silicio, ceramiche, metalli refrattari |

| Esempi di rivestimento | DLC, Nitruro di Silicio (SiNx) | Carburo di Silicio, Tungsteno |

Pronto a migliorare i tuoi componenti con rivestimenti ad alte prestazioni e a bassa temperatura?

KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni per la deposizione di film sottili. La nostra esperienza può aiutarti a determinare se la PACVD è la scelta giusta per la tua applicazione su materiali come polimeri, alluminio o dispositivi medici.

Contatta i nostri esperti oggi per discutere il tuo progetto ed esplorare come le nostre soluzioni possono migliorare la durata e le prestazioni del tuo prodotto.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza