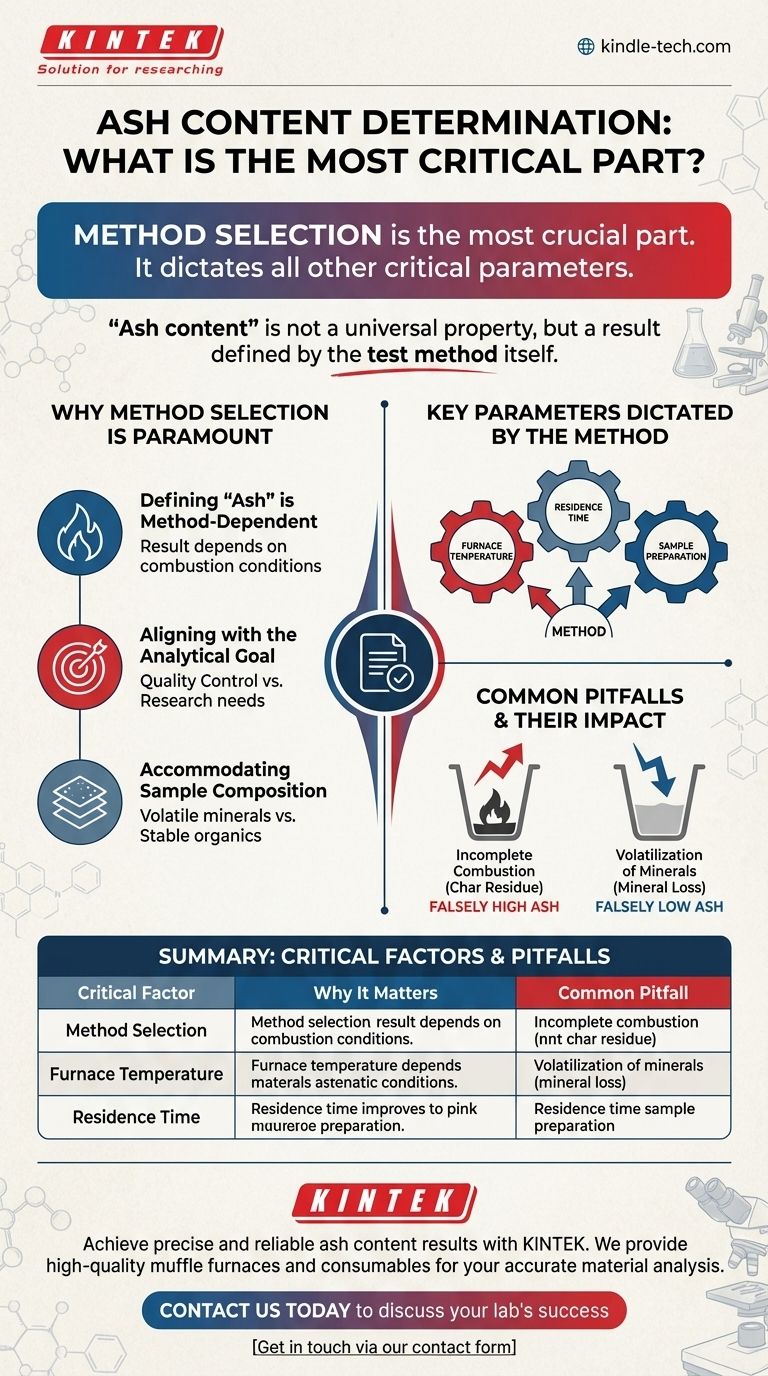

La parte più cruciale della determinazione del contenuto di ceneri è la selezione e l'applicazione coerente del metodo analitico corretto per il tuo campione e obiettivo specifici. Questa scelta fondamentale detta tutti gli altri parametri critici, come la temperatura del forno e il tempo di riscaldamento, che sono essenziali per produrre risultati accurati, ripetibili e significativi.

Il punto chiave è che il "contenuto di ceneri" non è una proprietà universale di un materiale, ma piuttosto un risultato definito dal metodo di prova stesso. Gli errori più significativi non derivano da piccoli errori operativi, ma dall'applicazione di un metodo che è fondamentalmente inadatto al materiale analizzato o alla domanda posta.

Perché la selezione del metodo è fondamentale

Il valore di un test del contenuto di ceneri dipende interamente dall'utilizzo di una procedura appropriata per il materiale e lo scopo previsto della misurazione. Un metodo che funziona perfettamente per un tipo di campione può produrre dati completamente non validi per un altro.

La definizione di "ceneri" dipende dal metodo

Il termine "ceneri" si riferisce al residuo inorganico non combustibile rimasto dopo che un campione è stato completamente bruciato. Tuttavia, l'esatta composizione chimica di questo residuo dipende dalle condizioni del processo di combustione. Temperature e durate diverse possono modificare quali elementi rimangono e in quale forma (ad esempio, ossidi, carbonati, solfati).

Allineamento con l'obiettivo analitico

Il motivo del test detta il metodo. Se si esegue un controllo di qualità su una plastica, è necessario un metodo standardizzato per garantire che i risultati siano confrontabili con una specifica. Se si analizza un prodotto alimentare per il contenuto totale di minerali, è necessario un metodo diverso progettato per preservare tali minerali senza perdite.

Adattamento alla composizione del campione

Materiali diversi si comportano in modo diverso ad alte temperature. Un metodo progettato per un campione inorganico stabile fallirà se applicato a un materiale con sali minerali volatili, poiché tali minerali potrebbero essere persi durante il riscaldamento, portando a un risultato inaccurato.

Parametri chiave dettati dal metodo

Una volta scelto un metodo, esso fornisce un progetto preciso per diverse variabili critiche. La coerenza in questi parametri non è negoziabile per risultati affidabili.

Temperatura del forno

Questa è spesso la variabile più significativa. Una temperatura troppo bassa comporterà una combustione incompleta del materiale organico, lasciando residui di carbonio e gonfiando artificialmente il peso delle ceneri. Una temperatura troppo alta può causare la decomposizione o la vaporizzazione di alcuni componenti inorganici, portando a un risultato falsamente basso.

Tempo di permanenza

Si riferisce a quanto tempo il campione viene riscaldato nel forno. Un tempo insufficiente porta a una combustione incompleta, che è una fonte comune di errore. Il tempo richiesto è determinato dalla dimensione del campione, dalla sua composizione e dalla temperatura del forno.

Preparazione del campione

Un'analisi è valida solo quanto il campione che rappresenta. Una preparazione adeguata garantisce che la piccola porzione testata sia rappresentativa del tutto. Ciò spesso comporta la macinazione, la miscelazione e l'essiccazione del campione per creare un materiale omogeneo prima di pesarlo per l'analisi.

Comprendere le insidie comuni

Anche con un metodo scelto, la consapevolezza dei potenziali errori è cruciale per interpretare correttamente i risultati. Il metodo è progettato per mitigare questi problemi, ma essi rappresentano le sfide fondamentali dell'analisi.

Combustione incompleta

Questo è l'errore più comune e porta a un contenuto di ceneri falsamente alto. Si verifica quando la temperatura è troppo bassa, il tempo di riscaldamento è troppo breve o il campione è troppo grande. Il residuo risultante contiene materiale organico non bruciato (carbone) oltre alle vere ceneri minerali.

Volatilizzazione dei minerali

Questo errore porta a un contenuto di ceneri falsamente basso. A temperature eccessivamente elevate, alcuni sali minerali (come cloruri e carbonati) possono decomporsi e fuoriuscire sotto forma di gas. Un metodo correttamente selezionato utilizza una temperatura sufficientemente alta per una combustione completa ma sufficientemente bassa per prevenire questa perdita.

Fare la scelta giusta per il tuo obiettivo

Per garantire che la determinazione del contenuto di ceneri abbia successo, allinea il tuo approccio con il tuo obiettivo primario.

- Se il tuo obiettivo principale è garantire la coerenza del prodotto e il controllo di qualità: La tua priorità è la stretta aderenza a un metodo standardizzato (ad esempio, ASTM, ISO), che garantisce che i tuoi risultati siano ripetibili e confrontabili.

- Se il tuo obiettivo principale è determinare il vero contenuto minerale totale per la ricerca: Devi selezionare attentamente un metodo che garantisca una combustione completa senza causare la volatilizzazione dei minerali specifici presenti nel tuo campione.

In definitiva, un valore affidabile del contenuto di ceneri è il risultato diretto di un metodo analitico scelto deliberatamente e meticolosamente eseguito.

Tabella riassuntiva:

| Fattore critico | Perché è importante | Errore comune |

|---|---|---|

| Selezione del metodo | Definisce cosa sono le 'ceneri' per il tuo campione e obiettivo. | L'uso di un metodo inappropriato produce dati non validi. |

| Temperatura del forno | Garantisce una combustione completa senza perdita di minerali. | Troppo bassa = combustione incompleta; Troppo alta = volatilizzazione. |

| Tempo di permanenza | Consente la combustione completa del materiale organico. | Tempo insufficiente porta a residui carboniosi (ceneri falsamente alte). |

Ottieni risultati precisi e affidabili per il contenuto di ceneri con KINTEK.

Scegliere e applicare costantemente il metodo giusto è complesso. KINTEK è specializzata nella fornitura di attrezzature da laboratorio di alta qualità, inclusi forni a muffola precisi e materiali di consumo, di cui il tuo laboratorio ha bisogno per un'analisi accurata dei materiali. I nostri esperti possono aiutarti a selezionare gli strumenti giusti per la tua applicazione specifica, garantendo che i tuoi obiettivi di controllo qualità e ricerca siano raggiunti.

Contattaci oggi stesso per discutere come possiamo supportare il successo del tuo laboratorio e garantire che i tuoi risultati analitici siano sempre significativi. Contattaci tramite il nostro modulo di contatto

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono le precauzioni per il calore in laboratorio? Regole di Sicurezza Essenziali per Prevenire Ustioni e Incendi

- Qual è la differenza tra un forno a muffola e un forno tubolare? Una guida alla scelta del forno da laboratorio giusto

- Quali sono le precauzioni di sicurezza per gli esperimenti con il calore? Passaggi essenziali per prevenire ustioni e incidenti in laboratorio

- Qual è la funzione principale di un forno a muffola nella valutazione delle leghe NbTiVZr? Testare la durabilità nucleare ad alta temperatura

- Come viene trasferito il calore in un forno? Padroneggia Irraggiamento, Convezione e Conduzione