I metodi principali per la deposizione di film sottili sono ampiamente classificati in due famiglie: Deposizione Fisica e Deposizione Chimica. Ogni categoria comprende diverse tecniche specifiche, le più comuni delle quali sono la Deposizione Fisica da Vapore (PVD), la Deposizione Chimica da Vapore (CVD) e la Deposizione a Strati Atomici (ALD). La scelta del metodo dipende interamente dal materiale sorgente, dal substrato su cui viene applicato e dalle proprietà desiderate del film finale.

La distinzione fondamentale non riguarda un singolo metodo "migliore", ma la comprensione della differenza fondamentale tra processi fisici (come la vaporizzazione e la condensazione di un materiale) e processi chimici (che utilizzano reazioni per costruire un film). La tua applicazione specifica e le caratteristiche richieste del film determineranno sempre la tecnica ottimale.

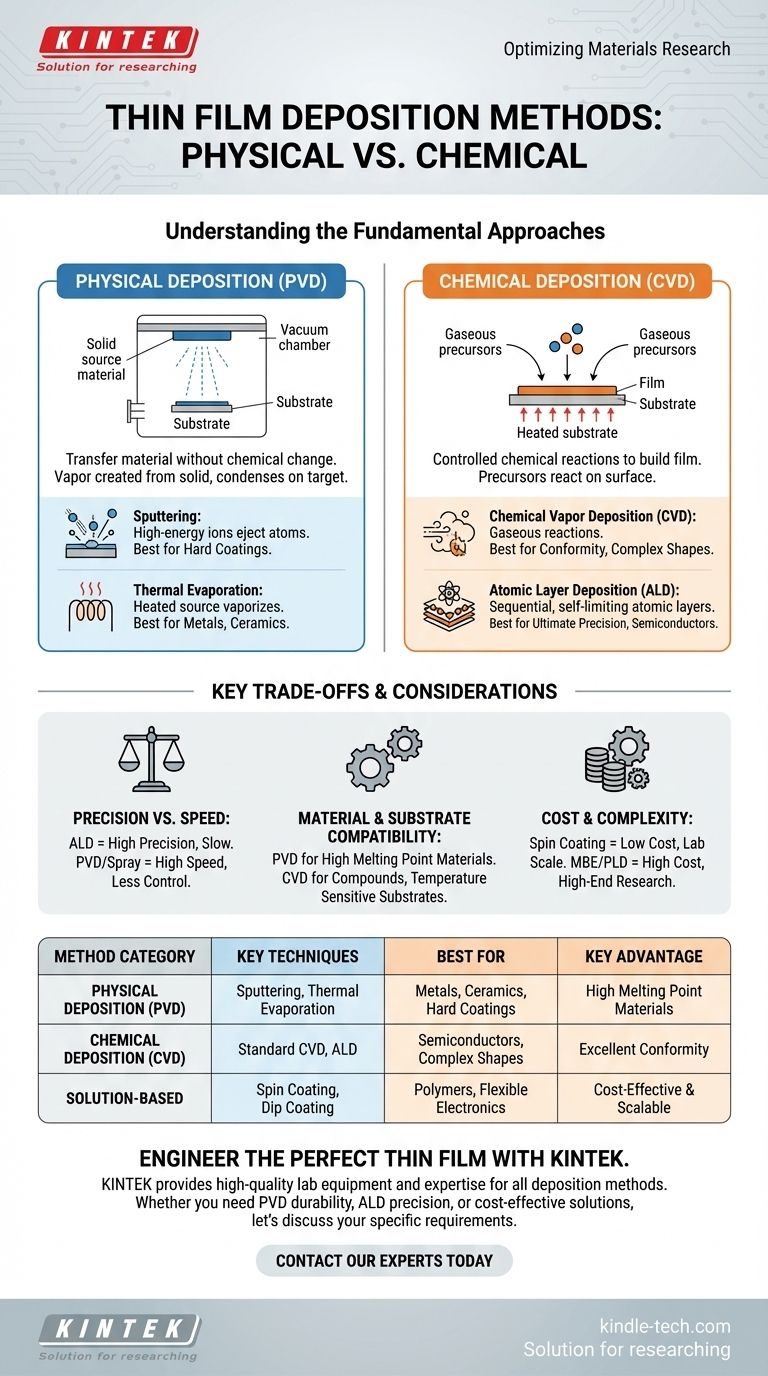

I Due Approcci Fondamentali: Fisico vs. Chimico

Al livello più alto, tutte le tecniche di deposizione sono ordinate in base al loro meccanismo di base. Questa divisione primaria influenza tutto, dalle attrezzature richieste ai tipi di materiali che possono essere depositati.

Metodi di Deposizione Fisica

I metodi fisici trasferiscono un materiale da una sorgente a un substrato senza alterarne la composizione chimica. Il processo di solito comporta la creazione di un vapore da un materiale sorgente solido all'interno di una camera a vuoto, che poi si condensa sulla superficie bersaglio.

La Deposizione Fisica da Vapore (PVD) è il termine generico per queste tecniche. È molto efficace per depositare materiali con alti punti di fusione, come metalli e ceramiche, per creare rivestimenti duri e resistenti all'usura.

Due metodi PVD importanti sono lo sputtering, in cui ioni ad alta energia bombardano un bersaglio sorgente per espellere atomi che poi si depositano sul substrato, e l'evaporazione termica, in cui il materiale sorgente viene riscaldato sottovuoto fino a quando non vaporizza e si condensa sul substrato.

Metodi di Deposizione Chimica

I metodi chimici utilizzano reazioni chimiche controllate per creare e depositare il film sottile. Precursori chimici gassosi o liquidi reagiscono sulla o vicino alla superficie del substrato, lasciando uno strato solido del materiale desiderato.

La Deposizione Chimica da Vapore (CVD) è una pietra angolare di questa categoria. Nella CVD, il substrato è esposto a uno o più gas precursori volatili, che reagiscono e si decompongono sulla superficie del substrato per produrre il film desiderato.

Un sottoinsieme altamente avanzato di questa è la Deposizione a Strati Atomici (ALD). Questa tecnica deposita un film un singolo strato atomico alla volta attraverso reazioni chimiche sequenziali e auto-limitanti, offrendo una precisione e un controllo senza pari su spessore e uniformità.

Altri metodi chimici includono processi basati su soluzioni come lo spin coating e il dip coating, che sono spesso utilizzati per composti polimerici in applicazioni come l'elettronica flessibile.

Comprendere i Compromessi Chiave

La selezione di un metodo di deposizione comporta il bilanciamento di fattori in competizione. Non esiste una scelta universalmente superiore, solo la scelta più appropriata per un obiettivo specifico.

Precisione vs. Velocità

Spesso esiste una relazione inversa tra la velocità di deposizione e la qualità del film. Tecniche come l'ALD offrono una precisione a livello atomico, creando film perfettamente uniformi e conformi, ma il processo è intrinsecamente lento.

Al contrario, metodi come lo sputtering (PVD) o la pirolisi a spruzzo possono depositare materiale molto più rapidamente su aree ampie, ma possono offrire un minor controllo sulla conformità del film e sulla struttura microscopica.

Compatibilità Materiale e Substrato

Il materiale che si desidera depositare è un vincolo primario. Il PVD è eccellente per metalli, leghe e ceramiche che possono essere vaporizzati fisicamente.

La CVD si basa sulla disponibilità di precursori chimici adatti che possono reagire per formare il materiale desiderato, rendendola ideale per composti come il biossido di silicio o il nitruro di silicio utilizzati nell'industria dei semiconduttori. Anche la temperatura del processo è fondamentale, poiché il substrato deve essere in grado di resistere al calore richiesto per la reazione chimica.

Costo e Complessità

La complessità e il costo delle apparecchiature richieste variano drasticamente. Un semplice spin coater è uno strumento relativamente economico adatto per laboratori e prototipazione.

Al contrario, un sistema per l'Epitassia a Fascio Molecolare (MBE) o la Deposizione a Impulsi Laser (PLD) rappresenta un investimento di capitale significativo, riservato alla ricerca e alla produzione di fascia alta in cui purezza assoluta e qualità cristallina non sono negoziabili.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dai requisiti principali del tuo progetto, sia che si tratti di prestazioni, costo o scala.

- Se la tua priorità principale è la massima precisione e conformità per semiconduttori o ottica: Le tue migliori opzioni sono probabilmente la Deposizione a Strati Atomici (ALD) o l'Epitassia a Fascio Molecolare (MBE).

- Se la tua priorità principale è un rivestimento duro e durevole per utensili o parti automobilistiche: Le tecniche di Deposizione Fisica da Vapore (PVD) come lo sputtering sono lo standard del settore.

- Se la tua priorità principale è rivestire uniformemente superfici complesse che non sono in linea di vista: La Deposizione Chimica da Vapore (CVD) è spesso la scelta superiore grazie alla natura delle reazioni in fase gassosa.

- Se la tua priorità principale è l'applicazione economicamente vantaggiosa di polimeri o materiali per l'elettronica flessibile: I metodi basati su soluzioni come lo spin coating o la pirolisi a spruzzo forniscono un percorso rapido e scalabile.

Comprendendo queste categorie fondamentali e i compromessi, puoi ingegnerizzare materiali con le proprietà precise richieste dalla tua applicazione.

Tabella Riassuntiva:

| Categoria Metodo | Tecniche Chiave | Ideale Per | Vantaggio Chiave |

|---|---|---|---|

| Deposizione Fisica (PVD) | Sputtering, Evaporazione Termica | Metalli, Ceramiche, Rivestimenti Duri | Materiali ad Alto Punto di Fusione |

| Deposizione Chimica (CVD) | CVD Standard, ALD | Semiconduttori, Forme Complesse | Eccellente Conformità |

| Basato su Soluzione | Spin Coating, Dip Coating | Polimeri, Elettronica Flessibile | Economico e Scalabile |

Ingegnerizza il film sottile perfetto per la tua applicazione con KINTEK.

Scegliere il metodo di deposizione corretto è fondamentale per ottenere le proprietà del materiale di cui hai bisogno. Sia che il tuo progetto richieda la durabilità di un rivestimento PVD, la precisione dell'ALD per i semiconduttori o l'economicità dei metodi basati su soluzioni, KINTEK ha l'esperienza e le attrezzature per supportare il successo del tuo laboratorio.

Siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione di film sottili. Discutiamo i tuoi requisiti specifici e troviamo insieme la soluzione ottimale.

Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione