Il metodo più comune per sintetizzare grafene di alta qualità e di grandi dimensioni è la deposizione chimica da fase vapore (CVD). Questo approccio "bottom-up" "fa crescere" in modo efficace uno strato di carbonio spesso un atomo su un substrato metallico da un gas contenente carbonio. È diventato lo standard industriale per la produzione di grafene adatto ad applicazioni commerciali ed elettroniche grazie alla sua scalabilità e alla qualità del film risultante.

La deposizione chimica da fase vapore riguarda meno la creazione di grafene da un materiale più grande e più l'assemblaggio preciso, atomo per atomo, su una superficie. Questo controllo è ciò che lo rende inestimabile per la produzione di fogli grandi e uniformi richiesti per l'elettronica avanzata.

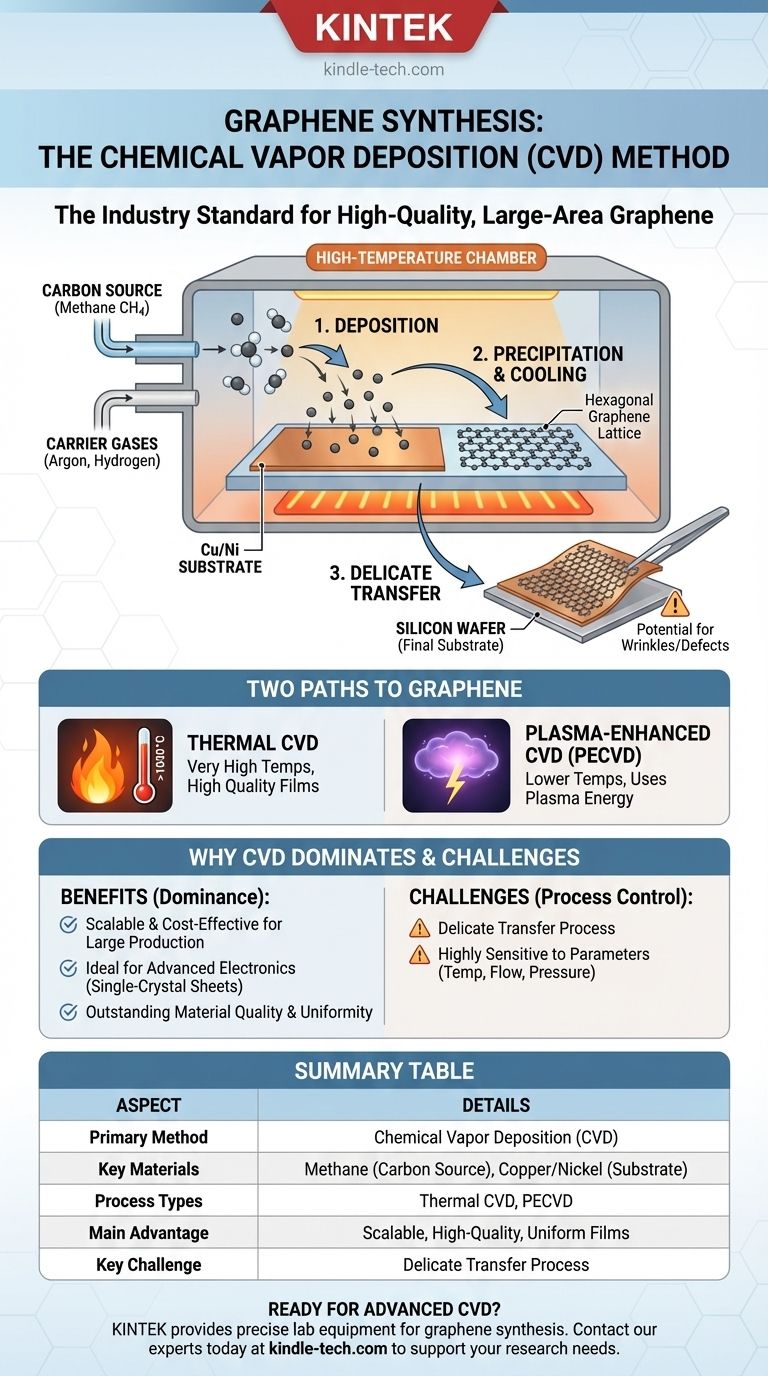

Come funziona il processo CVD

L'eleganza del CVD risiede nel suo processo controllato e graduale. Trasforma semplici molecole di gas in un cristallo di grafene bidimensionale altamente strutturato.

Il principio fondamentale: costruire dal basso verso l'alto

Il CVD è un metodo di sintesi bottom-up. Invece di esfoliare o scomporre un grande pezzo di grafite, costruisce il foglio di grafene da singoli atomi di carbonio.

Ciò si ottiene introducendo una fonte di carbonio, tipicamente un gas, in una camera ad alta temperatura contenente un materiale substrato.

Ingredienti chiave per la crescita

Il processo richiede un set specifico di materiali per funzionare correttamente.

- Fonte di carbonio: La fonte di carbonio più popolare ed efficace è il gas metano (CH4). Possono essere utilizzate altre fonti come l'asfalto di petrolio, ma sono più difficili da gestire.

- Substrato: Il grafene viene fatto crescere su un substrato di lamina metallica, che agisce da catalizzatore. Rame (Cu) e Nichel (Ni) sono le scelte più comuni.

- Gas di trasporto: Vengono utilizzati gas inerti come l'argon e gas reattivi come l'idrogeno. Aiutano a controllare l'ambiente di reazione, a migliorare la velocità di reazione e a garantire un processo di deposizione pulito.

Il processo di crescita passo dopo passo

Nel suo nucleo, il processo CVD per il grafene coinvolge tre fasi principali.

- Decomposizione: A temperature molto elevate, il gas metano si decompone, rompendosi e rilasciando singoli atomi di carbonio.

- Deposizione: Questi atomi di carbonio liberi si diffondono e si depositano sulla superficie della lamina metallica calda.

- Precipitazione e raffreddamento: Mentre la camera si raffredda, gli atomi di carbonio si dispongono nella caratteristica struttura a reticolo esagonale del grafene, formando un film continuo, spesso un solo atomo, attraverso il substrato.

Dopo la crescita, il foglio di grafene deve essere accuratamente trasferito dalla lamina metallica a un substrato diverso (come il silicio) per l'uso in dispositivi elettronici.

Due percorsi per il grafene: CVD termico vs. CVD potenziato al plasma

Sebbene l'obiettivo sia lo stesso, esistono due varianti principali della tecnica CVD utilizzate per la sintesi del grafene.

CVD termico

Questo è l'approccio classico. Si basa esclusivamente su temperature molto elevate (spesso intorno ai 1000°C) per decomporre il gas sorgente di carbonio e catalizzare la reazione sul substrato metallico. È rinomato per la produzione di film di grafene di altissima qualità.

CVD potenziato al plasma (PECVD)

Questo metodo utilizza il plasma per energizzare le molecole di gas. Creando un plasma, le reazioni chimiche possono avvenire a temperature molto più basse. Ciò può essere vantaggioso per alcune applicazioni e substrati che non possono sopportare calore estremo.

Comprendere i compromessi

Sebbene il CVD sia una tecnica potente, non è privo di sfide. Comprendere i suoi limiti è fondamentale per apprezzare il suo ruolo nell'industria.

La sfida del trasferimento

Il grafene cresciuto sulla lamina metallica è raramente utilizzato lì. Quasi sempre deve essere trasferito su un substrato finale, come un wafer di silicio. Questo processo di trasferimento è delicato e può introdurre pieghe, strappi e impurità nel foglio di grafene altrimenti incontaminato, degradando potenzialmente le sue eccezionali proprietà elettroniche.

Il controllo del processo è cruciale

La qualità finale del film di grafene è altamente sensibile ai parametri di processo. Variabili come temperatura, portate di gas, pressione e velocità di raffreddamento devono essere meticolosamente controllate. Qualsiasi deviazione può comportare difetti o la crescita di più strati di grafene invece di un monostrato perfetto.

Perché il CVD domina la produzione di grafene

Il CVD è emerso come il metodo principale perché affronta in modo unico i requisiti fondamentali per rendere il grafene una tecnologia commerciale valida. È un processo economico e scalabile che offre la qualità necessaria per le applicazioni del mondo reale.

- Se il tuo obiettivo principale è l'elettronica avanzata: Il CVD è l'unico metodo comprovato per far crescere i fogli di grafene monocristallino di grandi dimensioni necessari per transistor e altri componenti ad alte prestazioni.

- Se il tuo obiettivo principale è la produzione su larga scala: Il CVD è un processo altamente scalabile, in grado di produrre grandi quantità di film di grafene in modo economico rispetto ad altri metodi.

- Se il tuo obiettivo principale è la qualità e l'uniformità del materiale: Se controllato correttamente, il CVD produce grafene con eccezionale integrità strutturale e proprietà elettroniche coerenti su una vasta area.

In definitiva, il processo di deposizione chimica da fase vapore è il ponte critico che porta il grafene da una curiosità di laboratorio a un materiale industriale rivoluzionario.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Metodo primario | Deposizione chimica da fase vapore (CVD) |

| Materiali chiave | Metano (fonte di carbonio), Rame/Nichel (substrato) |

| Tipi di processo | CVD termico, CVD potenziato al plasma (PECVD) |

| Vantaggio principale | Produzione scalabile di film di grafene di alta qualità e uniformi |

| Sfida chiave | Processo di trasferimento delicato dal substrato metallico alla superficie di applicazione finale |

Pronto a integrare la sintesi di grafene di alta qualità nella tua ricerca o linea di produzione? KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per i processi CVD avanzati. Che tu stia sviluppando elettronica di nuova generazione o aumentando la produzione di materiali, la nostra esperienza ti garantisce gli strumenti affidabili per il successo. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le specifiche esigenze di sintesi del grafene del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono le sfide dei nanotubi di carbonio? Superare gli ostacoli di produzione e integrazione

- Quali sono gli svantaggi dei nanotubi? I 4 Maggiori Ostacoli che Limitano il Loro Uso nel Mondo Reale

- In che modo i nanotubi influenzano l'ambiente? Bilanciare la bassa impronta di carbonio con i rischi ecologici

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione