Il metodo di incenerimento (ashing method) è una tecnica analitica fondamentale utilizzata in chimica per determinare la composizione di un campione riscaldandolo per rimuovere i materiali organici, lasciando dietro di sé ceneri inorganiche. Questo processo è ampiamente applicato in campi come l'analisi del suolo, la scienza alimentare e i test sui materiali per misurare il contenuto organico, la composizione minerale o le impurità. L'incenerimento comporta il riscaldamento dei campioni in aria o in ambienti controllati, spesso seguendo procedure standardizzate come ISO, ASTM o EN. Le tecniche includono l'incenerimento a secco, l'incenerimento a umido e l'incenerimento a bassa temperatura, ciascuna adatta a specifici tipi di campione e obiettivi analitici. La cenere residua viene quindi analizzata per fornire informazioni sulla composizione elementare o minerale del campione.

Punti chiave spiegati:

1. Definizione e scopo dell'incenerimento

- L'incenerimento è un processo in cui un campione viene riscaldato ad alte temperature per rimuovere la materia organica, lasciando dietro di sé ceneri inorganiche non combustibili.

- Viene utilizzato per determinare la composizione dei materiali, come il contenuto organico nel suolo, il contenuto minerale negli alimenti o le impurità nei campioni industriali.

- La cenere residua può essere analizzata per la composizione elementare o minerale, contribuendo al controllo qualità, alla ricerca e alla conformità normativa.

2. Tipi di tecniche di incenerimento

-

Incenerimento a secco:

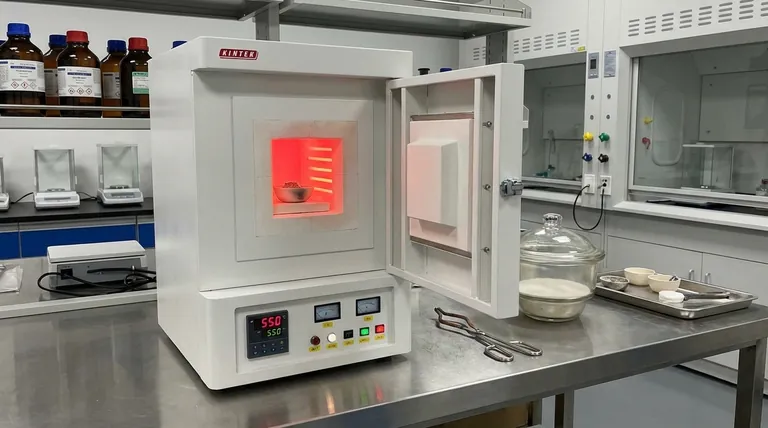

- Comporta il riscaldamento dei campioni in un forno a muffola a temperature comprese tra 500-600°C.

- La materia organica viene ossidata, producendo gas come anidride carbonica e vapore acqueo, mentre i composti inorganici rimangono come cenere.

- Comunemente usato per campioni di suolo, alimenti e piante.

-

Incenerimento a umido:

- Utilizza acidi forti (es. acido nitrico o solforico) a temperature più basse per ossidare la materia organica.

- Adatto per campioni che potrebbero degradarsi ad alte temperature o richiedere trattamenti chimici specifici.

-

Incenerimento a bassa temperatura:

- Condotto a circa 200°C utilizzando plasma o atmosfere controllate.

- Ideale per campioni termosensibili che potrebbero perdere componenti volatili a temperature più elevate.

-

Incenerimento solfatato:

- Comporta l'aggiunta di acido solforico per neutralizzare l'anidride solforosa e convertire i solfati in cenere.

- Utilizzato per campioni contenenti composti di zolfo.

-

Incenerimento a sistema chiuso:

- Eseguito in camere a tenuta d'aria per controllare l'atmosfera e prevenire la contaminazione.

- Garantisce risultati precisi per analisi sensibili.

3. Processo di incenerimento

-

Preparazione del campione:

- I campioni vengono essiccati e pesati per determinare la massa iniziale (M(secco)).

-

Riscaldamento:

- I campioni vengono riscaldati in aria o in un ambiente controllato fino a quando la materia organica non brucia.

- La temperatura e la durata dipendono dal tipo di campione e dalla tecnica di incenerimento.

-

Raffreddamento e pesatura:

- Dopo il riscaldamento, il campione viene raffreddato in un essiccatore per prevenire l'assorbimento di umidità.

- La cenere residua viene pesata (M(cenere)) per calcolare il contenuto di cenere.

-

Calcolo:

- Il contenuto di cenere viene calcolato utilizzando la formula:

[ \text{Contenuto di cenere (%)} = \frac{M(\text{cenere})}{M(\text{secco})} \times 100 ]

- Il contenuto di cenere viene calcolato utilizzando la formula:

4. Applicazioni dell'incenerimento

-

Analisi del suolo:

- Determina il contenuto organico misurando la perdita di massa dopo l'incenerimento (Loss on Ignition, LOI).

-

Scienza alimentare:

- Misura il contenuto minerale nei prodotti alimentari, come le ceneri nella farina o nel latte.

-

Test sui materiali:

- Valuta la purezza o la composizione di materiali industriali, come polimeri o ceramiche.

-

Studi ambientali:

- Analizza i componenti organici e inorganici in campioni ambientali come acqua o sedimenti.

5. Standard e controllo qualità

- I processi di incenerimento sono spesso regolati da standard internazionali come ISO, ASTM o EN.

- Questi standard garantiscono coerenza, accuratezza e riproducibilità dei risultati.

- Le misure di controllo qualità includono:

- Calibrazione delle apparecchiature (es. forni a muffola, bilance).

- Utilizzo di materiali di riferimento certificati per la convalida.

- Mantenimento di velocità di riscaldamento e temperature controllate.

6. Vantaggi e limitazioni

-

Vantaggi:

- Metodo semplice ed economico per determinare il contenuto organico e inorganico.

- Adatto per un'ampia gamma di tipi di campioni.

- Fornisce risultati accurati se eseguito in condizioni controllate.

-

Limitazioni:

- Le alte temperature nell'incenerimento a secco possono causare la perdita di elementi volatili.

- L'incenerimento a umido richiede prodotti chimici pericolosi e un'attenta manipolazione.

- L'incenerimento a bassa temperatura può richiedere tempo e attrezzature specializzate.

7. Considerazioni pratiche per attrezzature e materiali di consumo

-

Attrezzature:

- Forni a muffola per incenerimento a secco.

- Inceneritori al plasma per incenerimento a bassa temperatura.

- Sistemi di digestione acida per incenerimento a umido.

-

Materiali di consumo:

- Crogioli (es. porcellana, quarzo o platino) per contenere i campioni.

- Essiccatori per raffreddare i campioni.

- Acidi e reagenti per incenerimento a umido.

-

Sicurezza:

- Una ventilazione adeguata e dispositivi di protezione sono essenziali quando si maneggiano alte temperature o prodotti chimici corrosivi.

- Manutenzione regolare delle apparecchiature per garantire un funzionamento accurato e sicuro.

Comprendendo il metodo di incenerimento e le sue varie tecniche, gli acquirenti possono selezionare le attrezzature e i materiali di consumo appropriati per le loro specifiche esigenze analitiche, garantendo risultati affidabili e accurati.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Scopo | Determina il contenuto organico e inorganico nei campioni. |

| Tecniche | Incenerimento a secco, incenerimento a umido, incenerimento a bassa temperatura, incenerimento solfatato, incenerimento a sistema chiuso. |

| Applicazioni | Analisi del suolo, scienza alimentare, test sui materiali, studi ambientali. |

| Standard | ISO, ASTM, EN per risultati coerenti e accurati. |

| Attrezzature | Forni a muffola, inceneritori al plasma, sistemi di digestione acida. |

| Vantaggi | Semplice, economico e adatto per un'ampia gamma di campioni. |

| Limitazioni | Potenziale perdita di elementi volatili, prodotti chimici pericolosi, attrezzature specializzate richieste. |

Hai bisogno di aiuto per scegliere l'attrezzatura di incenerimento giusta per il tuo laboratorio? Contattaci oggi stesso per una guida esperta!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come si testa un metallo per determinarne la qualità? Verificare le proprietà meccaniche e chimiche per la vostra applicazione

- Cos'è il rivestimento del forno? Il sistema ingegnerizzato che protegge i vostri processi ad alta temperatura

- Qual è la frequenza di calibrazione di un forno a muffola? Una guida basata sul rischio per garantire la precisione

- Qual è la differenza tra una storta e un forno a muffola? Scopri la verità sul riscaldamento indiretto

- Qual è un esempio di tempra? Ottieni una durezza ottimale con un raffreddamento preciso