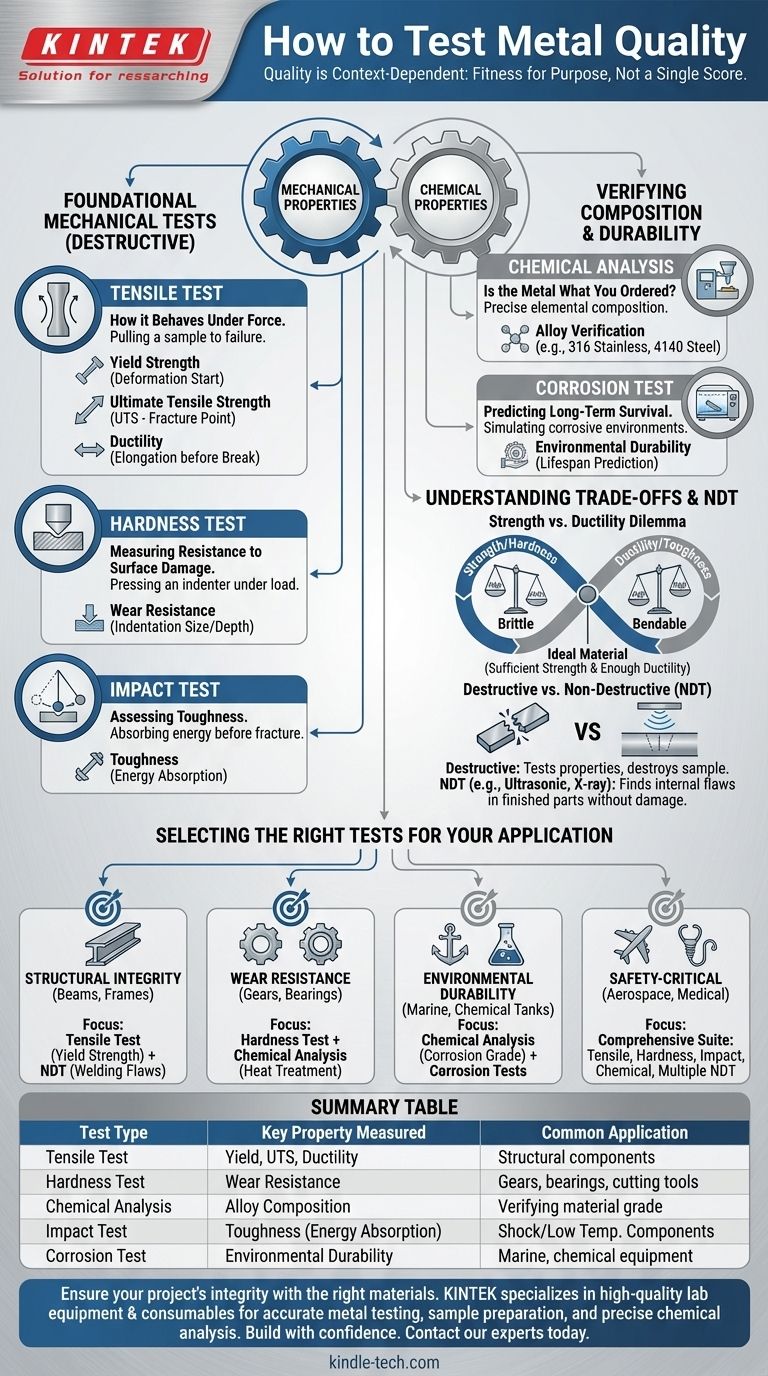

In breve, si testa la qualità di un metallo sottoponendolo a una serie di test standardizzati che ne misurano le specifiche proprietà meccaniche e chimiche. I più fondamentali di questi sono il test di trazione (per misurare resistenza e duttilità), il test di durezza (per misurare la resistenza all'usura) e l'analisi chimica (per confermarne la composizione). La "qualità" di un metallo non è un punteggio unico, ma la sua comprovata capacità di soddisfare le esigenze di una specifica applicazione.

Il concetto centrale da cogliere è che la "qualità" nei metalli è dipendente dal contesto. L'obiettivo dei test non è trovare il metallo "migliore", ma verificare che un metallo specifico abbia le proprietà giuste — come resistenza, durezza o resistenza alla corrosione — per funzionare in modo sicuro ed efficace per lo scopo previsto.

Cosa significa veramente "Qualità del metallo"?

Prima di scegliere un test, è necessario definire cosa significa "qualità" per il vostro progetto. Le proprietà che rendono un metallo di alta qualità per una trave di ponte sono completamente diverse da quelle richieste per un impianto chirurgico o un utensile da taglio ad alta velocità.

Riguarda l'idoneità allo scopo

La qualità di un metallo è una misura della sua "idoneità allo scopo". Questa viene determinata verificando le sue proprietà specifiche e misurabili rispetto a uno standard ingegneristico o a un requisito di progettazione stabilito.

Un test non si limita a promuovere o bocciare un metallo; fornisce dati. Questi dati vengono poi confrontati con le specifiche richieste per l'applicazione.

I due pilastri: Proprietà meccaniche e chimiche

Tutte le proprietà dei metalli rientrano in due categorie principali, e i test sono progettati per quantificarle.

- Proprietà meccaniche: È il modo in cui il materiale si comporta quando vengono applicate forze fisiche. Include resistenza, durezza, duttilità (la capacità di deformarsi senza rompersi) e tenacità (la capacità di assorbire energia prima della frattura).

- Proprietà chimiche: Si riferisce alla composizione elementare del metallo e alla sua capacità di resistere all'ambiente. Ciò riguarda principalmente la composizione della lega e la resistenza alla corrosione.

Test meccanici fondamentali: Come si comporta il metallo sotto forza

Questi test sono tipicamente distruttivi, il che significa che il campione testato viene distrutto nel processo. Vengono eseguiti su campioni rappresentativi di materiale dello stesso lotto del prodotto finale.

Il test di trazione: La pietra angolare dei dati sui materiali

Il test di trazione è il test meccanico più comune e informativo. Un campione standardizzato del metallo viene tirato da entrambe le estremità fino alla rottura.

Questo singolo test rivela tre proprietà critiche:

- Carico di snervamento: La quantità di stress che il metallo può sopportare prima di iniziare a deformarsi permanentemente. Questo è spesso il numero più critico per la progettazione strutturale.

- Resistenza a trazione (UTS): Lo stress massimo che il metallo può sopportare prima di iniziare a fratturarsi.

- Duttilità: Quanto il metallo può allungarsi o elongarsi prima di rompersi. Questa è una misura della sua capacità di piegarsi o deformarsi senza cedere, il che è cruciale per prevenire rotture catastrofiche e fragili.

Il test di durezza: Misurare la resistenza ai danni superficiali

La durezza è la capacità di un metallo di resistere alla deformazione plastica localizzata, come un graffio o un'indentazione. In un test di durezza (ad esempio, Rockwell, Brinell o Vickers), un penetratore temprato viene premuto sulla superficie del metallo sotto un carico specifico.

La dimensione o la profondità dell'indentazione risultante fornisce un valore di durezza. Questa proprietà è un indicatore primario della resistenza all'usura ed è fondamentale per componenti come ingranaggi, cuscinetti e utensili da taglio.

Il test d'impatto: Valutare la tenacità

La tenacità è diversa dalla resistenza. È la capacità di un metallo di assorbire energia e deformarsi prima di fratturarsi. Un materiale fragile, come il vetro, è resistente ma non tenace.

In un test d'impatto (ad esempio, Charpy o Izod), un pendolo pesato viene fatto oscillare contro un provino intagliato del metallo. Viene misurata la quantità di energia che il provino assorbe durante la frattura. Questo è cruciale per applicazioni che possono subire carichi o urti improvvisi, specialmente a basse temperature dove alcuni metalli possono diventare fragili.

Verifica della composizione e della durabilità

Le proprietà meccaniche sono un risultato diretto della composizione chimica e della microstruttura di un metallo. Questi test confermano che il materiale è quello che dichiara di essere e che può sopravvivere nell'ambiente previsto.

Analisi chimica: Il metallo è quello che avete ordinato?

Questo è il controllo di qualità più fondamentale. Utilizzando tecniche come la Spettrometria a Emissione Ottica (OES) o la Fluorescenza a Raggi X (XRF), un laboratorio può determinare con precisione la composizione elementare del materiale.

Questa analisi verifica che la lega corrisponda a un grado specifico (ad esempio, acciaio inossidabile 316 o acciaio legato 4140). Una composizione errata può portare a cambiamenti drastici e inaspettati nelle proprietà meccaniche e nella resistenza alla corrosione.

Test di corrosione: Prevedere la sopravvivenza a lungo termine

Per i metalli esposti a umidità, sostanze chimiche o aria salina, la resistenza alla corrosione è una misura primaria della qualità e della durata.

Test come il test in nebbia salina prevedono il posizionamento del metallo in una camera che simula un ambiente altamente corrosivo per un periodo prolungato. Questo aiuta a prevedere come il materiale si comporterà nel corso di anni di servizio in applicazioni come l'hardware marino o le apparecchiature di processo chimico.

Comprendere i compromessi

La selezione di un metallo e il suo protocollo di test implicano sempre un equilibrio tra proprietà contrastanti. Comprendere questi compromessi è il segno di un professionista esperto.

Il dilemma resistenza vs. duttilità

Quasi universalmente, all'aumentare della resistenza e della durezza di un metallo (spesso tramite trattamento termico o incrudimento), diminuisce la sua duttilità e tenacità. Un metallo molto duro è spesso molto fragile. Il materiale ideale per una data applicazione è quello che fornisce una resistenza sufficiente pur mantenendo una duttilità sufficiente per evitare rotture improvvise e fragili.

Test distruttivi vs. non distruttivi (NDT)

I test descritti sopra (trazione, impatto) sono distruttivi. Per i pezzi finiti, spesso è necessario controllare la presenza di difetti interni senza distruggere il componente.

Questo viene fatto con metodi di Test Non Distruttivi (NDT) come l'ultrasuoni, la radiografia (raggi X) o l'ispezione con particelle magnetiche. Questi metodi non misurano le proprietà meccaniche ma sono essenziali per trovare difetti nascosti come crepe o vuoti che potrebbero causare il cedimento di un pezzo in servizio.

Selezione dei test giusti per la vostra applicazione

Utilizzate il vostro obiettivo finale per guidare la vostra strategia di test. Un Certificato di Prova o un Rapporto di Prova Materiale (MTR) da un fornitore dovrebbe fornire i dati per le proprietà richieste.

- Se il vostro obiettivo primario è l'integrità strutturale (travi, telai, recipienti a pressione): Richiedete i risultati del test di trazione per verificare il carico di snervamento e NDT per controllare i difetti di saldatura.

- Se il vostro obiettivo primario è la resistenza all'usura (ingranaggi, cuscinetti, superfici di taglio): Date priorità ai test di durezza e confermate che la composizione chimica della lega sia corretta per il trattamento termico previsto.

- Se il vostro obiettivo primario è la durabilità ambientale (componenti marini, serbatoi chimici): Insistete sull'analisi chimica per verificare il corretto grado resistente alla corrosione e, per usi critici, esaminate i dati dei test di corrosione.

- Se il vostro obiettivo primario sono componenti critici per la sicurezza (aerospaziale, medico): È necessaria una suite completa di test, inclusi trazione, durezza, impatto, analisi chimica e molteplici forme di NDT sui pezzi finiti.

Allineando i test giusti alle vostre specifiche esigenze di prestazione, potete selezionare i materiali con fiducia e garantire l'integrità e la sicurezza a lungo termine del vostro progetto.

Tabella riassuntiva:

| Tipo di test | Proprietà chiave misurata | Applicazione comune |

|---|---|---|

| Test di trazione | Carico di snervamento, Resistenza a trazione, Duttilità | Componenti strutturali (travi, telai) |

| Test di durezza | Resistenza all'usura | Ingranaggi, cuscinetti, utensili da taglio |

| Analisi chimica | Composizione della lega | Verifica del grado del materiale (es. acciaio inossidabile 316) |

| Test d'impatto | Tenacità (Assorbimento di energia) | Componenti soggetti a urti o basse temperature |

| Test di corrosione | Durabilità ambientale | Hardware marino, apparecchiature di processo chimico |

Garantite l'integrità del vostro progetto con i materiali giusti.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità essenziali per test accurati sui metalli, dalla preparazione dei campioni per test di trazione e durezza ai materiali per analisi chimiche precise. La nostra esperienza supporta i laboratori nella verifica delle proprietà dei materiali e nella garanzia della conformità agli standard industriali.

Lasciateci aiutarvi a costruire con fiducia. Contattate i nostri esperti oggi stesso per discutere le vostre specifiche esigenze di laboratorio e come le nostre soluzioni possono migliorare il vostro processo di verifica dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali funzioni svolgono le centrifughe da laboratorio e gli omogeneizzatori ad alto taglio? Ottimizza i tuoi compositi nano-modificati

- Qual è la funzione di un forno a microonde industriale nell'attivazione del fango rosso mediante microonde? Aumenta la porosità e l'efficienza

- Perché è necessario un processo di pulizia in più fasi che coinvolga acetone ed etanolo? Garantire l'integrità della superficie pura dell'elettrodo

- Quali sono i metodi di riscaldamento in laboratorio? Scegli lo strumento giusto per risultati sicuri e precisi

- Quale proprietà possiede il KBr che lo rende adatto alla regione infrarossa? Sblocca un'analisi chiara della spettroscopia IR

- Qual è la corrente dello ione di sputtering? Controlla la velocità e la qualità del deposito del tuo film sottile

- Il CBD può essere distillato? Una guida alla produzione di concentrati di CBD ad alta purezza

- Cos'è la manutenzione preventiva delle apparecchiature di laboratorio? Una strategia proattiva per l'integrità dei dati e la sicurezza