In termini pratici, non c'è alcuna differenza funzionale tra un forno a storta e un forno a muffola. I due termini descrivono lo stesso tipo di apparecchiatura, dove la distinzione è puramente semantica e storica. Una "storta" è il recipiente sigillato che contiene il materiale, mentre la "muffola" è la camera separata che racchiude la storta, proteggendola dalla fonte di calore diretta. Pertanto, un forno a muffola è semplicemente un forno che utilizza una muffola per riscaldare una storta.

Il principio fondamentale da comprendere non è il nome, ma la funzione: riscaldamento indiretto. Entrambi i termini descrivono un forno progettato per riscaldare un campione senza che questo entri mai in contatto con gli elementi riscaldanti o i sottoprodotti della combustione, garantendo purezza e uniformità di temperatura.

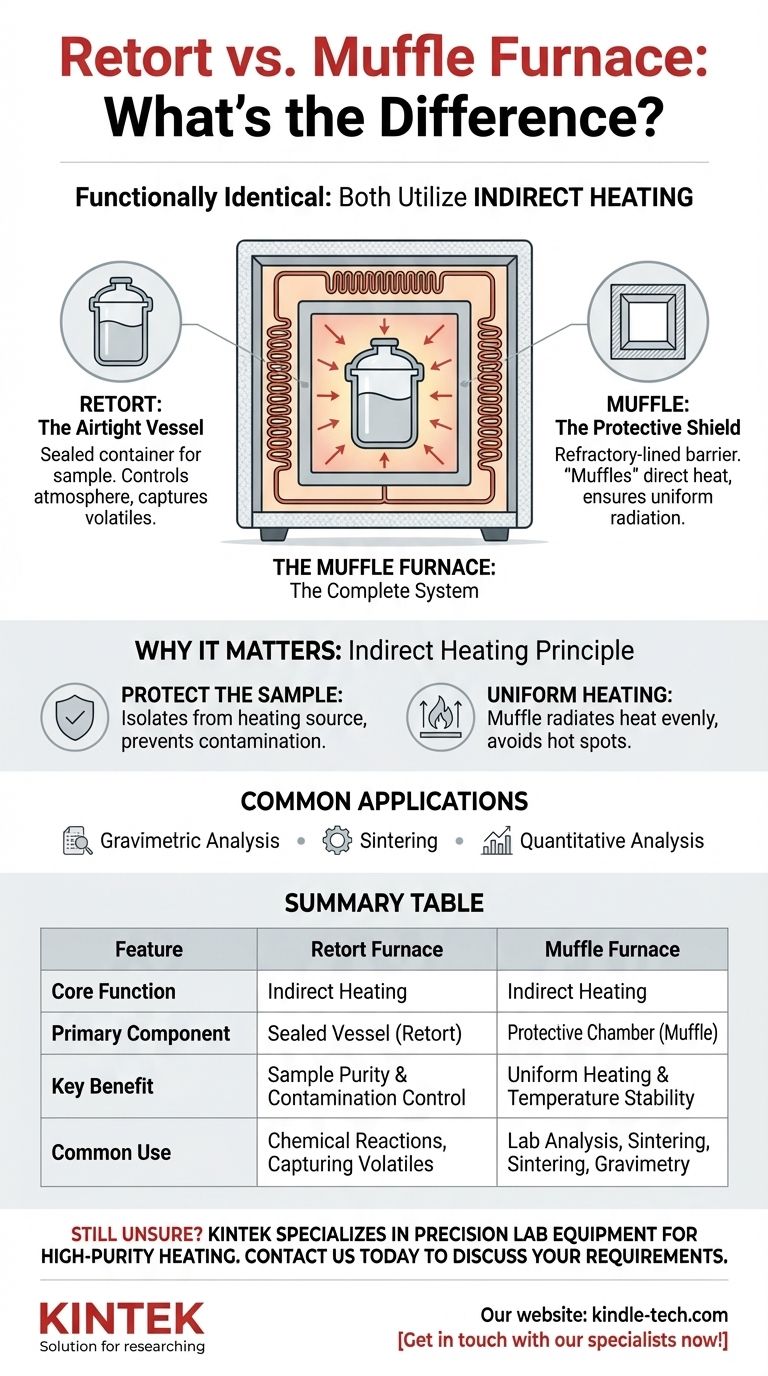

Decostruire la Terminologia: Storta vs. Muffola

La confusione tra questi termini deriva dal fatto che diverse industrie utilizzano linguaggi diversi per descrivere parti di un tutto. Un chimico potrebbe parlare della storta, mentre un ingegnere dei forni parla della muffola.

La Storta: Il Recipiente Ermetico

Una storta è il contenitore in cui si inserisce il campione. La sua caratteristica distintiva è che è sigillata.

Questo termine proviene dall'industria chimica, dove contenere una reazione, controllare l'atmosfera all'interno del recipiente o catturare sottoprodotti volatili è fondamentale.

La Muffola: Lo Scudo Protettivo

Una muffola è una camera rivestita di refrattario che si trova tra gli elementi riscaldanti e la storta. Agisce come una barriera.

Il compito della muffola è quello di "smorzare" il calore diretto e intenso. Assorbe energia dagli elementi riscaldanti e poi la irradia uniformemente sulla storta, prevenendo punti caldi e contaminazioni.

Il Forno a Muffola: Il Sistema Completo

Un forno a muffola è l'intero apparato: il cabinet esterno isolato, gli elementi riscaldanti (serpentine elettriche o bruciatori a gas) e la camera della muffola stessa.

Per definizione, un forno a muffola è progettato per il riscaldamento indiretto. Nell'uso moderno, "forno a muffola" è diventato il nome standard per questo tipo di apparecchiatura, specialmente per i forni da laboratorio a forma di scatola.

Perché Questa Distinzione è Importante: Il Principio del Riscaldamento Indiretto

Concentrarsi sul "perché" dietro il design è più utile che discutere il nome. Il design a muffola esiste per risolvere specifiche sfide ingegneristiche.

L'Obiettivo: Proteggere il Campione

Lo scopo principale del design a muffola è isolare il campione dalla fonte di riscaldamento.

Questo previene la contaminazione da elementi elettrici che si sfaldano o dai sottoprodotti della combustione del combustibile. Fornisce anche un riscaldamento molto più uniforme rispetto a quanto farebbero gli elementi esposti.

Applicazioni Comuni

Questo design è fondamentale per processi come:

- Analisi gravimetrica: Dove qualsiasi massa aggiunta da contaminazione rovinerebbe i risultati.

- Sinterizzazione: Fusione di polveri dove il contatto diretto con gli elementi riscaldanti potrebbe causare reazioni chimiche indesiderate.

- Analisi quantitativa: Qualsiasi processo che richieda elevata purezza e condizioni termiche ripetibili.

Comprendere i Compromessi

Un forno a muffola è uno strumento specifico, e il suo design comporta dei compromessi rispetto ad altri tipi di forni.

Forno a Muffola vs. Forno a Tubo

Un forno a tubo è superiore per processi che richiedono un controllo preciso dell'atmosfera. È progettato per far passare il gas attraverso un tubo stretto, cosa difficile da ottenere in un grande forno a muffola a scatola.

Tuttavia, un forno a muffola offre una camera molto più grande, rendendolo ideale per riscaldare più campioni o oggetti più grandi e ingombranti in un'atmosfera d'aria.

Forno a Muffola vs. Semplice Forno a Resistenza

Un forno a scatola standard potrebbe utilizzare elementi a resistenza esposti all'interno della camera. Questo è un design più semplice, spesso più economico.

Un forno a muffola, al contrario, utilizza la sua muffola ceramica per fornire calore più pulito e uniforme e spesso consente velocità di riscaldamento più rapide. La muffola protegge sia il campione dagli elementi che gli elementi da qualsiasi degassamento del campione.

Scegliere la Soluzione Giusta per la Tua Applicazione

La scelta giusta dipende interamente dal tuo materiale, dal tuo processo e dalle tue esigenze atmosferiche.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza o l'analisi sensibile: Hai bisogno di un forno a muffola per prevenire la contaminazione del campione e garantire un riscaldamento uniforme.

- Se il tuo obiettivo principale è la lavorazione di materiali sfusi in atmosfera d'aria: Un forno a muffola (o a scatola) standard è una scelta efficiente ed economica.

- Se il tuo obiettivo principale è il controllo preciso dell'atmosfera (es. usando gas inerte): Un forno a tubo è specificamente progettato per questo ed è la scelta superiore.

- Se stai acquistando attrezzature: Tratta i termini "forno a muffola" e "forno a storta" come funzionalmente identici, ma verifica sempre le specifiche per l'intervallo di temperatura, l'uniformità e il controllo dell'atmosfera.

In definitiva, concentrarsi sul principio del riscaldamento indiretto ti sarà più utile che perderti nella terminologia storica.

Tabella Riepilogativa:

| Caratteristica | Forno a Storta | Forno a Muffola |

|---|---|---|

| Funzione Principale | Riscaldamento Indiretto | Riscaldamento Indiretto |

| Componente Primario | Recipiente Sigillato (Storta) | Camera Protettiva (Muffola) |

| Beneficio Chiave | Purezza del Campione & Controllo Contaminazione | Riscaldamento Uniforme & Stabilità della Temperatura |

| Uso Comune | Reazioni Chimiche, Cattura di Volatili | Analisi di Laboratorio, Sinterizzazione, Gravimetria |

Ancora indeciso su quale forno sia giusto per le esigenze di riscaldamento ad alta purezza del tuo laboratorio?

KINTEK è specializzata in apparecchiature di laboratorio di precisione, inclusi forni a muffola progettati per un controllo superiore della temperatura e la protezione del campione. I nostri esperti possono aiutarti a selezionare la soluzione perfetta per applicazioni come l'analisi gravimetrica, la sinterizzazione o i test quantitativi.

Contattaci oggi stesso per discutere le tue esigenze e scoprire come le affidabili apparecchiature da laboratorio di KINTEK possono migliorare i tuoi risultati.

Mettiti in contatto con i nostri specialisti ora!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come si usa il forno a muffola? Padroneggiare la lavorazione ad alta temperatura in modo sicuro e preciso

- La fusione richiede un aumento della temperatura? Comprendere il calore latente e i cambiamenti di fase

- Qual è la teoria del forno a muffola? Ottenere una lavorazione ad alta temperatura pura e controllata

- Quali sono le precauzioni di sicurezza per il forno a muffola? Una guida completa per un funzionamento sicuro ad alta temperatura

- Qual è il processo di un forno a muffola? Dall'elettricità al controllo di precisione ad alta temperatura