In sostanza, il rivestimento del forno è lo strato interno protettivo e resistente al calore di qualsiasi forno o fornace ad alta temperatura. Questo sistema critico è composto da materiali specializzati noti come refrattari, progettati per resistere a calore estremo, attacco chimico e usura fisica. Lungi dall'essere un semplice isolamento, il rivestimento è una barriera multifunzionale che influenza direttamente la sicurezza, l'efficienza e la durata operativa del forno.

Il rivestimento del forno non è solo un guscio passivo; è un sistema ingegnerizzato che contiene energia termica estrema, protegge l'integrità strutturale del forno e previene la contaminazione del prodotto finale. La scelta del rivestimento giusto è una decisione fondamentale che bilancia le prestazioni termiche, la resistenza chimica e la durabilità meccanica.

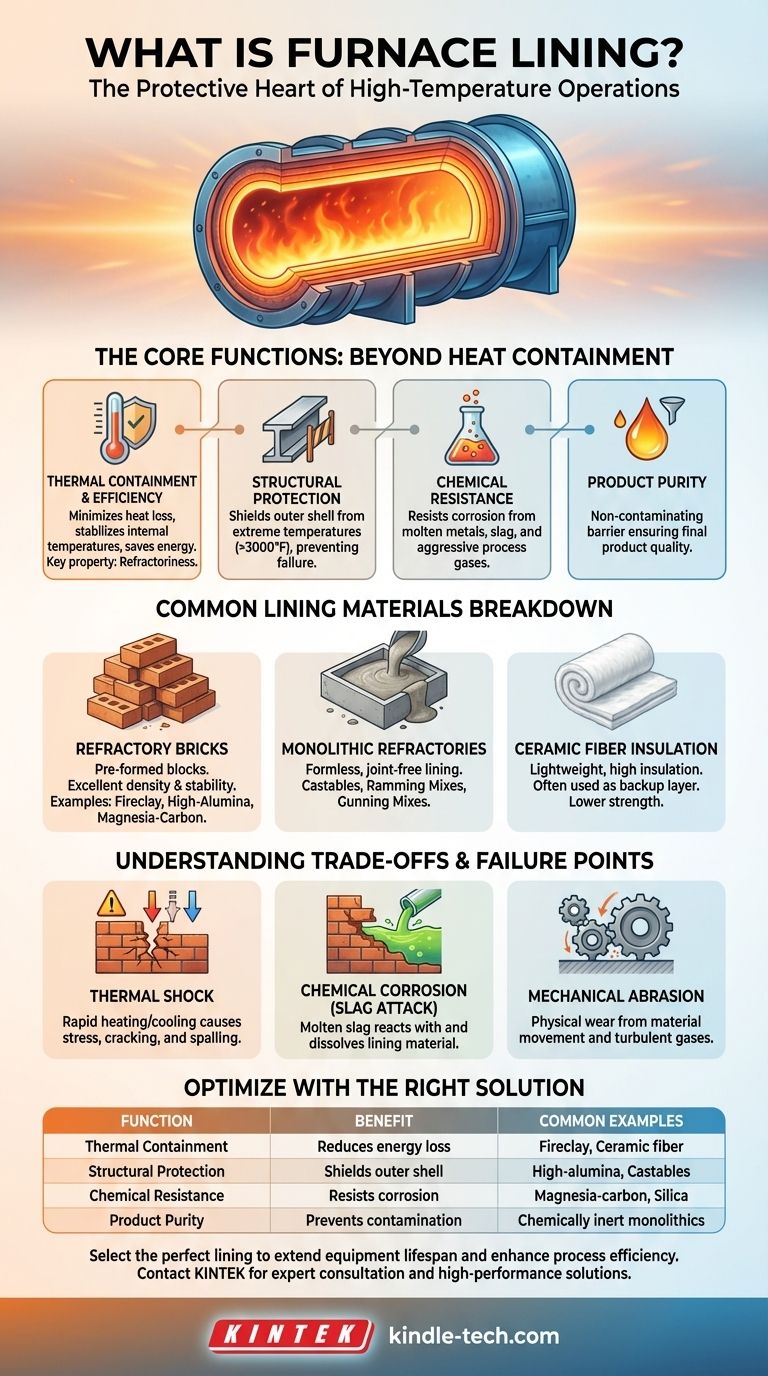

Le Funzioni Principali del Rivestimento del Forno

Comprendere lo scopo di un rivestimento del forno richiede di guardare oltre il semplice contenimento del calore. Svolge diversi ruoli distinti e altrettanto critici che consentono i processi industriali ad alta temperatura.

Contenimento Termico ed Efficienza

La funzione più ovvia è quella di mantenere il calore intenso all'interno del forno. Un rivestimento correttamente progettato minimizza la perdita di calore nell'ambiente circostante, il che si traduce direttamente in un minor consumo energetico e temperature di processo interne più stabili.

La proprietà chiave qui è la refrattarietà, la capacità del materiale di resistere alle alte temperature senza deformarsi o fondere.

Protezione Strutturale

I forni industriali sono tipicamente costruiti con un guscio esterno in acciaio. Questo acciaio si guasterebbe rapidamente se esposto direttamente alle temperature operative interne, che possono superare i 1650°C (3000°F).

Il rivestimento refrattario agisce come uno scudo termico, mantenendo la temperatura del guscio in acciaio entro limiti operativi sicuri e proteggendolo da guasti catastrofici.

Resistenza Chimica

L'ambiente interno di un forno è spesso chimicamente aggressivo. Metalli fusi, scorie (impurità) e gas di processo possono corrodere e degradare i materiali.

Il rivestimento viene selezionato per essere il più chimicamente inerte possibile alle sostanze specifiche con cui verrà a contatto, prevenendo la sua corrosione e prolungandone la vita utile.

Purezza del Prodotto

In applicazioni come la fusione di metalli o la produzione di vetro, la purezza del prodotto finale è fondamentale.

Il rivestimento del forno funge da barriera non contaminante, assicurando che gli elementi della struttura del forno non si liscivino nel materiale fuso e ne compromettano la qualità.

Una Panoramica dei Materiali di Rivestimento Comuni

La scelta del materiale refrattario è dettata dalle condizioni operative specifiche del forno. I materiali sono generalmente classificati in tre famiglie principali.

Mattoni Refrattari

Questi sono blocchi preformati e cotti che vengono assemblati con malta per creare il rivestimento. Offrono eccellente densità e stabilità.

I tipi comuni includono la terracotta refrattaria per uso generale, l'allumina ad alto contenuto per temperature più elevate e resistenza all'abrasione, e mattoni specializzati come la silice, la magnesite o la magnesia-carbonio per ambienti chimici specifici trovati nella produzione di acciaio e vetro.

Refrattari Monolitici

Questi sono materiali senza forma, simili al calcestruzzo ad alta tecnologia, che vengono installati e poi induriti in loco. Il loro vantaggio chiave è la creazione di un rivestimento senza giunti, meno suscettibile alla penetrazione.

Questa categoria include i colabili (versati come il calcestruzzo), i miscele di costipamento (compattate in posizione) e i miscele di spruzzatura (spruzzate su una superficie).

Isolamento in Fibra Ceramica

Questi sono materiali leggeri, come coperte, pannelli e moduli in fibra ceramica, noti per le loro eccezionali proprietà isolanti.

A causa della loro minore resistenza meccanica e chimica, sono spesso utilizzati come strato isolante di "backup" dietro un rivestimento più denso a contatto con il calore, fatto di mattoni o refrattari monolitici.

Comprendere i Compromessi e i Punti di Guasto

Nessun rivestimento del forno dura per sempre. Comprendere i comuni meccanismi di guasto è cruciale per la manutenzione, la sicurezza e la selezione del materiale giusto.

Shock Termico

Rapidi cambiamenti di temperatura—sia un riscaldamento troppo veloce che un raffreddamento troppo rapido—creano stress interni nel materiale refrattario.

Questo stress può causare fessurazioni e spalling, dove pezzi della superficie del rivestimento si staccano, esponendo gli strati sottostanti a danni.

Corrosione Chimica (Attacco da Scoria)

Questa è una causa primaria di guasto nei forni per la fusione dei metalli. La scoria fusa, che è un sottoprodotto del processo, può reagire chimicamente con il rivestimento refrattario, dissolvendolo nel tempo.

Scegliere un refrattario con la corretta composizione chimica (ad esempio, un refrattario acido per una scoria acida) è fondamentale per mitigare questo problema.

Abrasione Meccanica ed Erosione

Il movimento fisico dei materiali all'interno del forno, come il caricamento di rottami metallici o il flusso di materiale fuso e gas turbolenti, può usurare fisicamente il rivestimento.

In queste zone ad alta usura, sono richiesti materiali con elevata resistenza meccanica e densità, come mattoni ad alto contenuto di allumina o colabili resistenti all'abrasione.

Selezione del Rivestimento Giusto per la Vostra Applicazione

Il rivestimento ottimale del forno è sempre una soluzione su misura basata sulle specifiche esigenze del processo.

- Se il vostro obiettivo principale è la temperatura estrema (ad esempio, la produzione di acciaio): Materiali ad alta refrattarietà come mattoni di magnesia-carbonio o ad alto contenuto di allumina sono essenziali per il rivestimento primario a contatto con il calore.

- Se il vostro obiettivo principale è resistere all'attacco chimico (ad esempio, da scorie acide): Dovete dare priorità a materiali con una natura chimica compatibile, come la silice o specifici refrattari allumino-silicati.

- Se il vostro obiettivo principale sono forme complesse o riparazioni rapide: I colabili monolitici o le miscele di spruzzatura offrono una flessibilità ineguagliabile per l'installazione in aree difficili da raggiungere o per la riparazione di rivestimenti esistenti.

- Se il vostro obiettivo principale è l'efficienza energetica nei forni a uso intermittente: Un rivestimento leggero e a bassa massa termica che utilizza moduli in fibra ceramica può ridurre significativamente l'energia necessaria per ogni ciclo di riscaldamento.

In definitiva, considerare il rivestimento del vostro forno come un sistema ingegnerizzato ad alte prestazioni è il primo passo verso un'operazione più sicura, più efficiente e più redditizia.

Tabella Riepilogativa:

| Funzione | Vantaggio Chiave | Esempi di Materiali Comuni |

|---|---|---|

| Contenimento Termico | Riduce la perdita di energia, stabilizza la temperatura | Mattoni di terracotta refrattaria, Fibra ceramica |

| Protezione Strutturale | Protegge il guscio esterno in acciaio dal calore estremo | Mattoni ad alto contenuto di allumina, Colabili |

| Resistenza Chimica | Resiste alla corrosione da scorie e gas di processo | Mattoni di magnesia-carbonio, Mattoni di silice |

| Purezza del Prodotto | Previene la contaminazione dei materiali fusi | Refrattari monolitici chimicamente inerti |

Ottimizzate le prestazioni e la sicurezza del vostro forno con la giusta soluzione di rivestimento. La selezione dei materiali refrattari è fondamentale per l'efficienza e la qualità del prodotto della vostra operazione. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi sistemi di forni e soluzioni refrattarie su misura per le vostre specifiche esigenze termiche e chimiche. Lasciate che i nostri esperti vi aiutino a selezionare il rivestimento perfetto per prolungare la vita delle vostre apparecchiature e migliorare il vostro processo. Contattateci oggi per una consulenza!

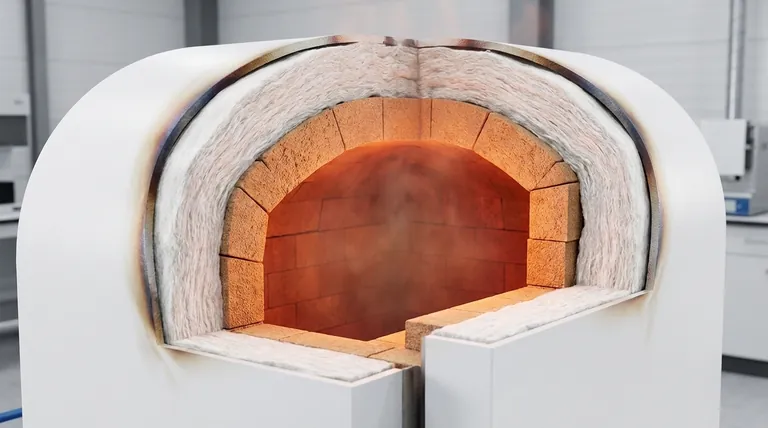

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- A cosa servono i tubi in vetro di quarzo? Essenziali per applicazioni ad alta temperatura e alta purezza

- Come contribuiscono le sfere di macinazione al processo di lega meccanica delle polveri di Al-Cu? Ottimizzare Energia e Raffinamento dei Grani

- Perché usare sfere di macinazione in zirconia per LLZTO? Proteggere la purezza e la conduttività ionica

- A cosa serve un tubo di quarzo? Padroneggiare applicazioni ad alta temperatura e alta purezza

- Quale ruolo svolgono il foglio di grafite e gli elementi rigidi in carbonio nella sinterizzazione LLZO? Ottenere una precisa stabilità del materiale

- Qual è il ruolo di un sistema di riscaldamento di laboratorio nella resistenza ohmica dell'elettrolita? Ottimizzare l'analisi termica precisa

- In cosa differisce il quarzo dal vetro? Una guida alla selezione dei materiali per le prestazioni

- Quale ruolo svolgono le sfere di macinazione in agata nella macinazione a umido della nitruro di silicio? Garantire elevata purezza e dispersione uniforme