Nella sua essenza, la deposizione chimica da fase vapore (CVD) è un processo di fabbricazione di materiali che costruisce un film sottile solido su una superficie a partire da una reazione chimica in fase gassosa. I gas precursori, contenenti gli atomi necessari, vengono introdotti in una camera di reazione dove vengono energizzati, tipicamente tramite calore elevato. Questa energia provoca la reazione e la decomposizione dei gas sul o vicino al substrato riscaldato, depositando un livello del materiale desiderato atomo per atomo.

Il meccanismo essenziale della CVD non è semplicemente la condensazione, ma una trasformazione chimica controllata. Implica il trasporto dei reagenti gassosi a una superficie, l'uso di energia per innescare una reazione chimica specifica che crea un solido, e quindi la rimozione dei sottoprodotti gassosi, lasciando dietro di sé un film puro e ingegnerizzato.

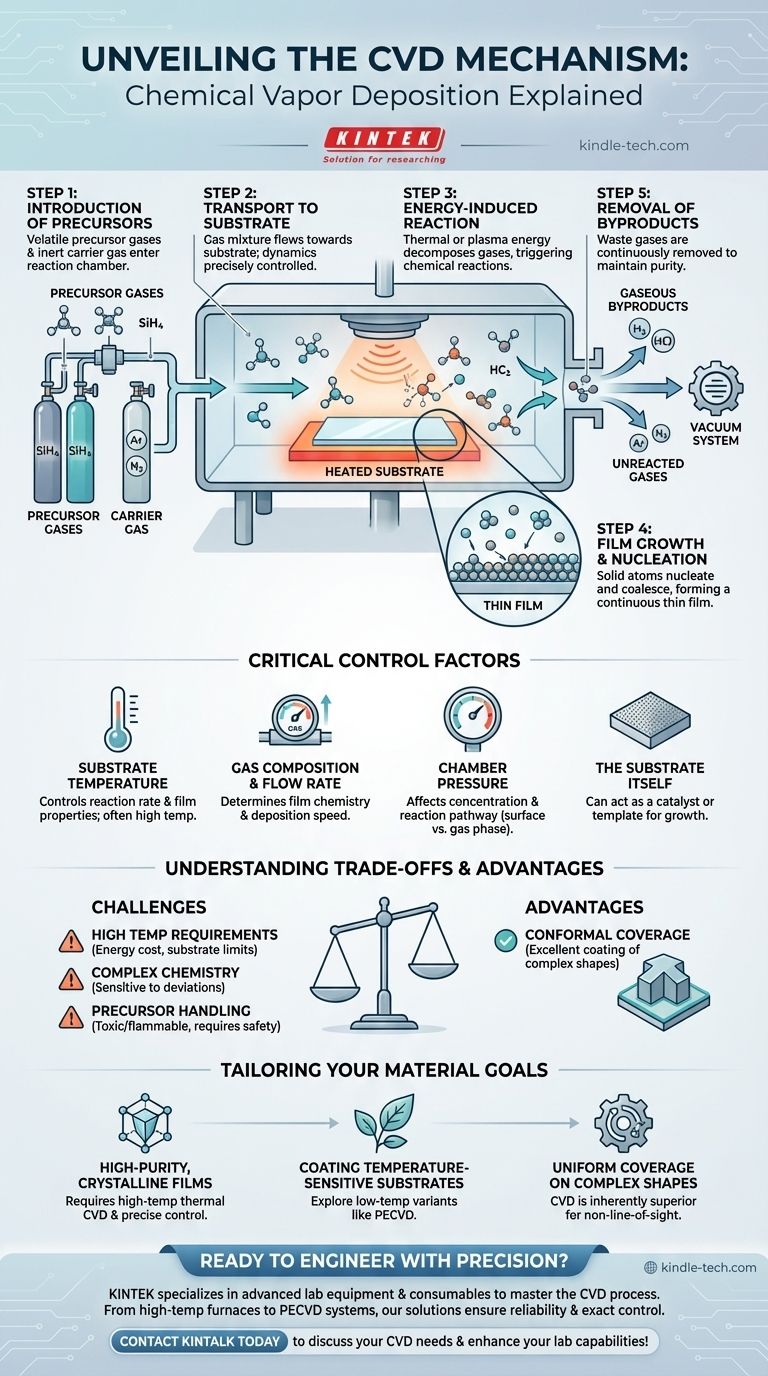

Il meccanismo CVD passo dopo passo

Per comprendere veramente la CVD, è meglio suddividerla in una sequenza di eventi fisici e chimici distinti che si verificano all'interno della camera di processo.

Passaggio 1: Introduzione dei precursori

Il processo inizia alimentando uno o più gas precursori volatili in una camera di reazione. Questi gas contengono i blocchi molecolari costitutivi del film finale.

Questi gas reattivi sono spesso diluiti con un gas di trasporto inerte, come argon o azoto, che aiuta a controllare la velocità di reazione e a garantire una distribuzione uniforme sul substrato.

Passaggio 2: Trasporto al substrato

Questa miscela di gas fluisce attraverso la camera verso il substrato. La dinamica del flusso, la pressione e la temperatura all'interno della camera sono tutte controllate con precisione per garantire una fornitura stabile e prevedibile dei reagenti alla superficie del substrato.

Passaggio 3: Reazione indotta dall'energia

Questo è il cuore del processo CVD. Quando i gas precursori si avvicinano o entrano in contatto con il substrato riscaldato, assorbono energia termica. In altre varianti, questa energia può essere fornita da un plasma.

Questa energia aggiunta è il catalizzatore che rompe i legami chimici nei gas precursori, facendoli decomporre e reagire. Questa reazione chimica si traduce nella formazione di un materiale solido e di sottoprodotti gassosi.

Passaggio 4: Crescita del film e nucleazione

Gli atomi o le molecole solide create dalla reazione si depositano sulla superficie del substrato. Iniziano a formare aggregati stabili, o "nuclei", che poi crescono e coalescono per formare un film sottile continuo e uniforme.

Il substrato stesso può agire come catalizzatore, fornendo una superficie reattiva che incoraggia la decomposizione dei precursori e l'adesione del film depositato.

Passaggio 5: Rimozione dei sottoprodotti

I sottoprodotti gassosi della reazione chimica, insieme a qualsiasi precursore non reagito e gas di trasporto, vengono rimossi dalla camera tramite un sistema a vuoto. Questa rimozione continua è fondamentale per mantenere la purezza del film e spingere avanti la reazione.

I fattori di controllo critici

Le proprietà finali del film depositato—il suo spessore, purezza, struttura cristallina e uniformità—sono dettate da diversi parametri chiave del processo.

Temperatura del substrato

La temperatura è probabilmente la variabile più critica. Controlla direttamente la velocità delle reazioni chimiche sulla superficie. Troppo bassa, e la reazione non avverrà; troppo alta, e si potrebbero ottenere fasi indesiderate o reazioni in fase gassosa che portano alla formazione di polvere invece che di un film.

Composizione del gas e velocità di flusso

Il tipo di precursori utilizzati e la loro concentrazione nel gas di trasporto determinano la chimica del film finale. La velocità di flusso determina la fornitura di reagenti alla superficie, influenzando la velocità di deposizione.

Pressione della camera

La pressione all'interno della camera influisce sulla concentrazione delle molecole di gas e sul loro percorso verso il substrato. Può influenzare se le reazioni avvengono principalmente sulla superficie (desiderato) o nella fase gassosa al di sopra di essa (indesiderato).

Il substrato stesso

Il materiale e la condizione superficiale del substrato possono essere una piattaforma passiva o un partecipante attivo. Ad esempio, nella crescita del grafene, un substrato di rame agisce come catalizzatore per la decomposizione dei gas contenenti carbonio e come modello per la formazione del reticolo di grafene.

Comprendere i compromessi

Sebbene potente, il meccanismo CVD presenta una serie distinta di sfide operative e considerazioni che lo distinguono da altri metodi come la deposizione fisica da fase vapore (PVD).

Requisiti di alta temperatura

La CVD termica tradizionale opera spesso a temperature molto elevate (900–1400 °C). Questo elevato costo energetico può limitare i tipi di materiali substrato che possono essere utilizzati senza fondere o degradarsi.

Chimica complessa

Il processo si basa su un delicato equilibrio di reazioni chimiche. Piccole deviazioni nella temperatura, pressione o purezza del gas possono portare a percorsi chimici diversi, con conseguenti impurità o struttura del film errata.

Gestione dei precursori

I gas precursori utilizzati nella CVD possono essere altamente tossici, infiammabili o corrosivi. Ciò richiede protocolli di sicurezza sofisticati e apparecchiature di manipolazione, il che aumenta la complessità operativa e i costi.

Copertura conforme

Un vantaggio chiave derivante dalla sua natura gassosa è che la CVD fornisce un'eccellente copertura conforme. Ciò significa che può rivestire uniformemente forme complesse e tridimensionali, il che rappresenta una sfida significativa per i processi a linea di vista come la PVD.

Come si applica ai tuoi obiettivi materiali

Comprendere il meccanismo CVD ti consente di selezionare e controllare il processo per ottenere risultati specifici per il tuo materiale.

- Se il tuo obiettivo principale sono film cristallini di elevata purezza: Avrai bisogno di un processo CVD termico ad alta temperatura con un controllo estremamente preciso sulla purezza del gas e sui tassi di flusso.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura (come i polimeri): Dovresti esplorare varianti a bassa temperatura come la CVD potenziata da plasma (PECVD), che utilizza il plasma a radiofrequenza invece del calore elevato per energizzare il gas.

- Se il tuo obiettivo principale è ottenere una copertura uniforme su forme complesse: La natura fondamentale in fase gassosa della CVD la rende una scelta intrinsecamente superiore rispetto a molte tecniche di deposizione a linea di vista.

In definitiva, la comprensione del meccanismo CVD lo trasforma da un processo a "scatola nera" in uno strumento versatile e preciso per l'ingegnerizzazione dei materiali a partire dall'atomo.

Tabella riassuntiva:

| Passaggio CVD | Azione chiave | Risultato |

|---|---|---|

| 1. Introduzione | I gas precursori entrano nella camera | Vengono forniti i blocchi costitutivi per il film |

| 2. Trasporto | I gas fluiscono verso il substrato riscaldato | Garantisce una fornitura uniforme di reagenti |

| 3. Reazione | L'energia decompone i gas sul substrato | Si forma materiale solido e sottoprodotti gassosi |

| 4. Crescita | Gli atomi solidi nucleano e formano un film | Viene creato un film sottile continuo e uniforme |

| 5. Rimozione sottoprodotti | I rifiuti gassosi vengono aspirati | Mantiene la purezza del film e guida la reazione |

Pronto a ingegnerizzare i tuoi materiali con precisione?

Comprendere il meccanismo CVD è il primo passo per ottenere film sottili uniformi e di elevata purezza per la tua ricerca o produzione. KINTEK è specializzata nel fornire le apparecchiature da laboratorio avanzate e i materiali di consumo di cui hai bisogno per padroneggiare questo processo.

Sia che tu abbia bisogno di un forno ad alta temperatura per film cristallini o di un sistema di deposizione chimica da fase vapore potenziata da plasma (PECVD) per substrati sensibili alla temperatura, le nostre soluzioni sono progettate per affidabilità e controllo esatto. Lascia che i nostri esperti ti aiutino a selezionare le apparecchiature perfette per soddisfare i tuoi specifici obiettivi materiali.

Contatta KINTALK oggi stesso per discutere le tue esigenze CVD e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli