In sintesi, la Deposizione Chimica da Fase Vapore (CVD) è un meccanismo per la costruzione di un materiale solido a partire da un gas. Il processo prevede l'introduzione di uno o più gas precursori volatili in una camera di reazione dove si decompongono su un substrato riscaldato. Questa reazione chimica deposita un film solido sottile e ad alte prestazioni sulla superficie del substrato, mentre i sottoprodotti gassosi vengono rimossi.

L'intuizione critica è che la CVD non è un semplice processo di rivestimento o spruzzatura. È una reazione chimica controllata che "fa crescere" un film solido su una superficie, consentendo la costruzione precisa di materiali con elevata purezza e specifiche strutture cristalline.

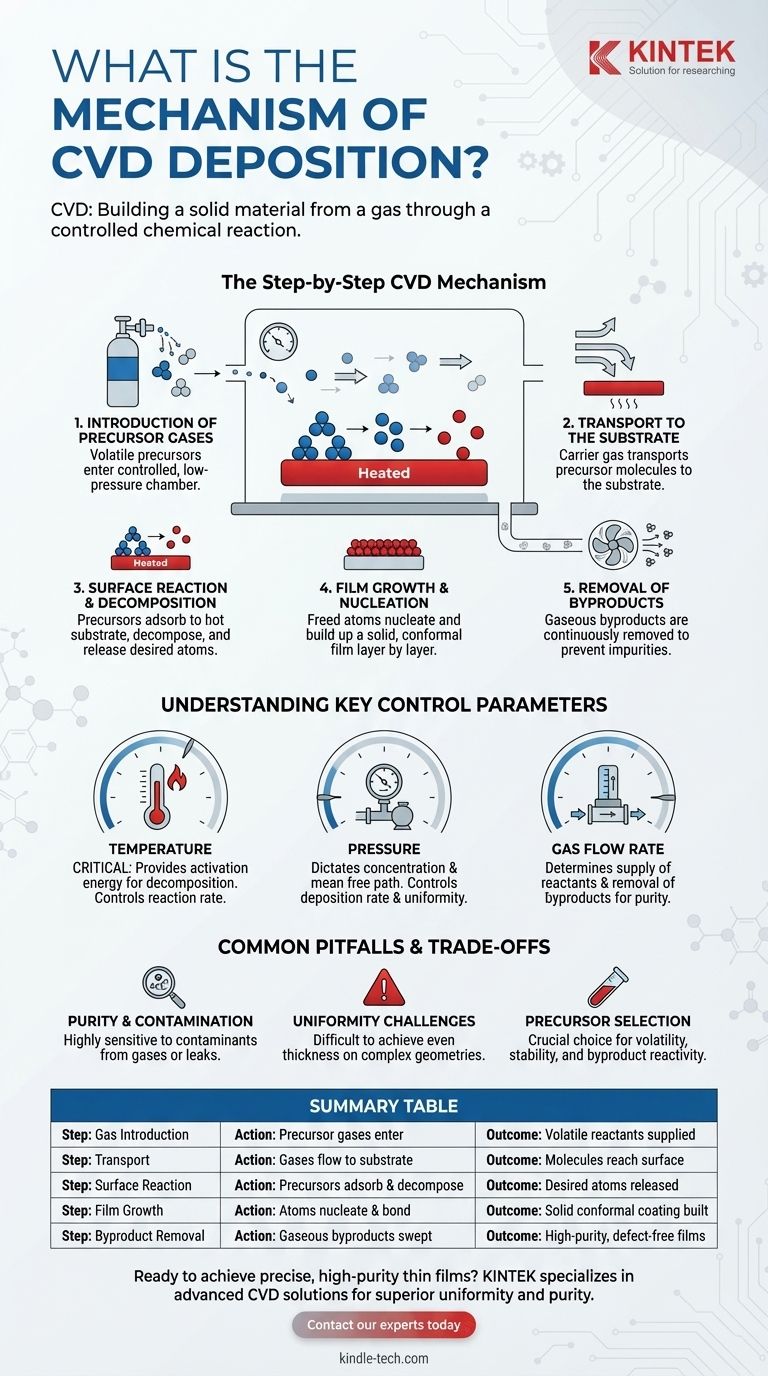

Il Meccanismo CVD Passo-Passo

Per comprendere la CVD, è meglio scomporla in una sequenza di eventi distinti. Ogni fase è fondamentale per controllare la qualità e le proprietà del materiale finale.

1. Introduzione dei Gas Precursori

Il processo inizia alimentando specifici gas precursori in una camera di deposizione. Questi sono composti volatili che contengono gli elementi chimici destinati al film finale.

La camera è tipicamente mantenuta in un ambiente controllato, spesso a bassa pressione (sotto vuoto). Ciò garantisce la stabilità del processo e minimizza la contaminazione.

2. Trasporto al Substrato

Una volta all'interno della camera, un gas vettore o una differenza di pressione trasporta le molecole precursori al substrato. Il substrato è il materiale o l'oggetto su cui verrà fatto crescere il film.

Le portate del gas sono gestite con precisione per garantire un'alimentazione costante e uniforme dei reagenti alla superficie del substrato.

3. Reazione Superficiale e Decomposizione

Questo è l'evento centrale del meccanismo CVD. Il substrato viene riscaldato a una specifica temperatura di reazione, fornendo l'energia termica necessaria per avviare una reazione chimica.

Quando i gas precursori entrano in contatto con la superficie calda, vi adsorbono (si attaccano temporaneamente) e si decompongono o reagiscono con altri gas. Questo rompe i legami chimici nei precursori, rilasciando gli atomi desiderati.

4. Crescita del Film e Nucleazione

Gli atomi liberati si legano al substrato e tra loro, formando un film solido stabile. Questo processo, noto come nucleazione, si accumula strato dopo strato nel tempo.

Poiché la reazione avviene direttamente sulla superficie, il film si conforma precisamente alla forma del substrato, creando un rivestimento uniforme e denso.

5. Rimozione dei Sottoprodotti

Le reazioni chimiche che formano il film solido creano quasi sempre sottoprodotti gassosi indesiderati.

Un flusso continuo di gas attraverso la camera è essenziale per spazzare via questi sottoprodotti. Ciò impedisce che vengano incorporati nel film in crescita, il che creerebbe impurità e difetti.

Comprendere i Parametri Chiave di Controllo

La qualità di un film CVD non è accidentale; è il risultato diretto di un controllo meticoloso dell'ambiente di reazione. La comprensione di questi parametri è fondamentale per comprendere il processo stesso.

Il Ruolo della Temperatura

La temperatura è probabilmente la variabile più critica. Fornisce l'energia di attivazione necessaria per la decomposizione del precursore e per le reazioni superficiali. Troppo bassa, e la reazione non avverrà; troppo alta, e possono verificarsi reazioni in fase gassosa indesiderate, riducendo la qualità del film.

L'Importanza della Pressione

La pressione all'interno della camera determina la concentrazione delle molecole precursori e il loro cammino libero medio (la distanza media percorsa da una molecola prima di scontrarsi con un'altra). Il controllo della pressione è vitale per gestire la velocità di deposizione e l'uniformità del film.

La Funzione della Portata del Gas

Le portate determinano la velocità di alimentazione di nuovi gas precursori al substrato e, altrettanto importante, la velocità con cui i sottoprodotti vengono rimossi. Questo equilibrio è cruciale per ottenere film ad alta purezza con una velocità di crescita costante.

Svantaggi Comuni e Compromessi

Sebbene potente, il processo CVD presenta sfide intrinseche che derivano direttamente dal suo meccanismo. Riconoscerle è essenziale per un'applicazione di successo.

Purezza e Contaminazione

Il processo è altamente sensibile alle impurità. Qualsiasi contaminante nei gas precursori o perdite nella camera a vuoto può essere incorporato nel film, degradandone le prestazioni.

Sfide di Uniformità

Ottenere uno spessore del film perfettamente uniforme su un substrato grande o di forma complessa è una sfida significativa. Richiede un controllo sofisticato dei gradienti di temperatura e delle dinamiche del flusso di gas per garantire che tutte le superfici ricevano un flusso uguale di reagenti.

Selezione del Precursore

La scelta del precursore è fondamentale. Un precursore ideale è sufficientemente volatile da essere facilmente trasportato come gas ma sufficientemente stabile da non decomporsi prematuramente. Inoltre, i suoi sottoprodotti devono essere volatili e non reattivi per garantire che possano essere facilmente rimossi.

Fare la Scelta Giusta per il Tuo Obiettivo

Il meccanismo CVD può essere regolato per ottenere risultati diversi. Il tuo obiettivo primario determinerà quali parametri di processo sono più critici da controllare.

- Se il tuo obiettivo principale sono film cristallini ad alta purezza: Dai priorità a gas precursori ultra-puri e a un controllo della temperatura preciso e stabile su tutto il substrato.

- Se il tuo obiettivo principale è rivestire forme complesse in modo uniforme: Padroneggia le dinamiche del flusso di gas e le impostazioni di pressione per garantire che i reagenti siano distribuiti uniformemente su tutte le superfici.

- Se il tuo obiettivo principale è un'elevata velocità di deposizione: Dovrai probabilmente aumentare la temperatura e la concentrazione del precursore, ma devi gestire attentamente questo aspetto per evitare di sacrificare l'uniformità e la purezza del film.

Padroneggiando i principi fondamentali di questa reazione chimica catalizzata dalla superficie, è possibile sfruttare efficacemente il processo CVD per ingegnerizzare materiali avanzati con eccezionale precisione.

Tabella Riepilogativa:

| Fase del Processo CVD | Azione Chiave | Risultato |

|---|---|---|

| 1. Introduzione del Gas | I gas precursori entrano nella camera | Vengono forniti reagenti volatili |

| 2. Trasporto | I gas fluiscono verso il substrato riscaldato | Le molecole raggiungono la superficie per la reazione |

| 3. Reazione Superficiale | I precursori adsorbono e si decompongono sul substrato | Gli atomi desiderati vengono rilasciati per la formazione del film |

| 4. Crescita del Film | Gli atomi nucleano e si legano strato dopo strato | Viene costruito un rivestimento solido e conforme |

| 5. Rimozione dei Sottoprodotti | I sottoprodotti gassosi vengono spazzati via | Si ottengono film ad alta purezza e privi di difetti |

Pronto a ottenere film sottili precisi e ad alta purezza nel tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo CVD avanzati, fornendo il controllo affidabile della temperatura, i sistemi di erogazione del gas e le camere a vuoto necessari per padroneggiare il meccanismo CVD. Che tu stia rivestendo geometrie complesse o facendo crescere materiali cristallini, le nostre soluzioni sono progettate per un'uniformità e una purezza superiori. Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare il tuo processo di deposizione!

Guida Visiva

Prodotti correlati

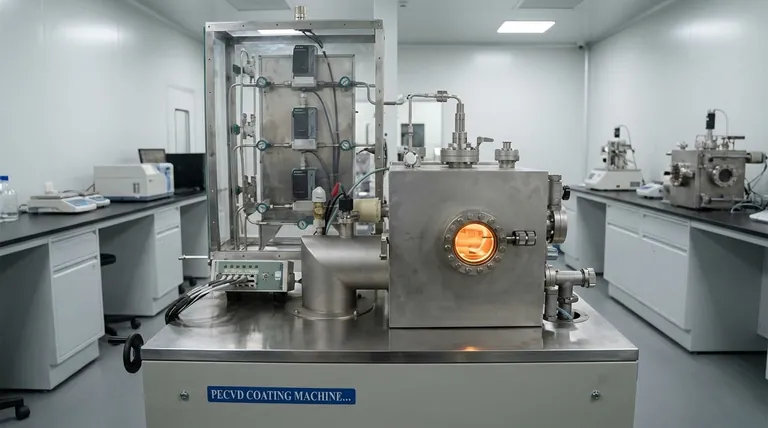

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme