Nella sua essenza, il meccanismo della deposizione chimica da vapore (CVD) è un processo in cui precursori chimici volatili allo stato gassoso vengono trasformati in un film solido e di elevata purezza sulla superficie di un substrato. Questa trasformazione è innescata da una reazione chimica controllata all'interno di una camera a vuoto, che fa sì che il materiale desiderato si depositi e si accumuli strato dopo strato, legandosi chimicamente alla superficie.

La deposizione chimica da vapore non è semplicemente spruzzare un materiale su una superficie; è una tecnica di produzione "bottom-up" che costruisce un materiale solido direttamente dai suoi componenti chimici in fase gassosa. Il meccanismo centrale si basa sull'induzione di una reazione chimica che costringe questi precursori gassosi a solidificarsi su un bersaglio.

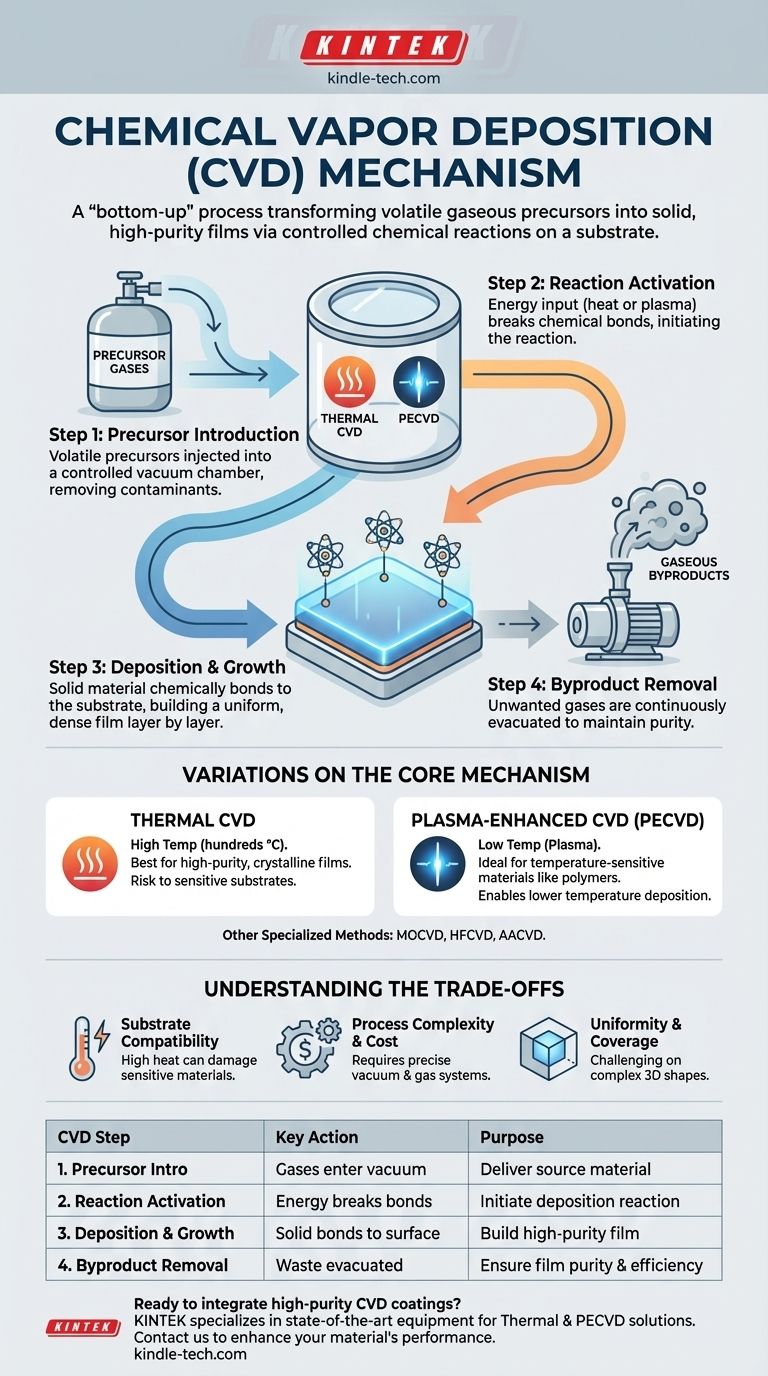

Il Meccanismo CVD: Una Scomposizione Passo Passo

Per capire come funziona la CVD, è meglio scomporre il processo nelle sue fasi fondamentali. Ogni fase è fondamentale per controllare la qualità, lo spessore e le proprietà del film depositato finale.

Fase 1: Introduzione del Precursore

Il processo inizia con una o più sostanze chimiche volatili, note come precursori. Questi sono composti che contengono gli elementi che si desidera depositare.

Questi precursori vengono iniettati come gas in una camera di reazione sigillata, mantenuta sotto un vuoto controllato. Il vuoto è essenziale per rimuovere aria e altri contaminanti che potrebbero interferire con la reazione o essere incorporati come impurità nel film finale.

Fase 2: Attivazione della Reazione

Una volta all'interno della camera, i gas precursori necessitano di un apporto di energia per avviare la reazione chimica. Questa energia rompe i legami chimici all'interno delle molecole precursore.

Il metodo più comune è l'applicazione di calore, un processo noto come CVD Termica. L'intera camera, incluso il materiale substrato, viene riscaldata a una temperatura specifica che fa sì che i precursori si decompongano o reagiscano con altri gas.

Fase 3: Deposizione e Crescita del Film

Mentre i gas precursori reagiscono o si decompongono, formano un solido non volatile. Queste particelle solide appena formate vengono quindi depositate sulla superficie del substrato (il pezzo da rivestire).

Il materiale non si "attacca" semplicemente alla superficie; forma forti legami chimici. Ciò si traduce in un film denso e fortemente aderente che cresce uniformemente su tutta la superficie esposta, uno strato atomico o molecolare alla volta.

Fase 4: Rimozione dei Sottoprodotti

La reazione chimica produce quasi sempre sottoprodotti gassosi indesiderati oltre al materiale solido desiderato.

Questi gas di scarto vengono continuamente rimossi dalla camera dal sistema a vuoto, impedendo loro di contaminare il film e assicurando che la reazione di deposizione continui in modo efficiente.

Variazioni sul Meccanismo Centrale

Il metodo utilizzato per fornire l'energia di attivazione nella Fase 2 definisce i diversi tipi di CVD. La scelta del metodo dipende dalle proprietà del film desiderate e dalla sensibilità alla temperatura del substrato.

CVD Termica

Questo è l'approccio classico, che si basa su alte temperature (spesso diverse centinaia o oltre mille gradi Celsius) per guidare la reazione. È efficace per creare film cristallini di altissima purezza.

CVD Potenziata al Plasma (PECVD)

Invece di un calore elevato, la PECVD utilizza un plasma (un gas ionizzato) per energizzare i gas precursori. Gli ioni ed elettroni altamente reattivi nel plasma possono scomporre le molecole precursore a temperature molto più basse.

Ciò rende la PECVD ideale per depositare film su substrati che non possono sopportare l'alto calore della CVD termica, come plastiche o alcuni componenti elettronici.

Altri Metodi Specializzati

Esistono altre varianti per soddisfare esigenze specifiche. La CVD Metallo-Organica (MOCVD) utilizza precursori metallo-organici, comuni nella produzione di semiconduttori. La CVD a Filamento Caldo (HFCVD) utilizza un filo riscaldato per decomporre cataliticamente i precursori, mentre la CVD Assistita da Aerosol (AACVD) fornisce il precursore tramite uno spray aerosol.

Comprendere i Compromessi

Sebbene potente, il meccanismo CVD non è privo di sfide. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Compatibilità con il Substrato

Le alte temperature richieste per la CVD Termica tradizionale possono danneggiare o distruggere i substrati sensibili al calore. Questo è il motivo principale per utilizzare alternative a temperatura più bassa come la PECVD, anche se a volte si traduce in un film di qualità leggermente inferiore.

Complessità e Costo del Processo

La CVD è un processo di alta precisione che richiede costose camere a vuoto, sistemi di erogazione del gas ed elettronica di controllo. Anche i prodotti chimici precursori possono essere costosi, tossici o difficili da maneggiare in sicurezza.

Uniformità e Copertura

Sebbene la CVD sia nota per produrre rivestimenti uniformi, garantire tale uniformità su forme tridimensionali complesse può essere difficile. È necessario gestire attentamente la dinamica del flusso di gas e i gradienti di temperatura all'interno della camera.

Come Applicare Questo al Tuo Progetto

Il meccanismo CVD specifico che scegli dovrebbe essere dettato dall'obiettivo principale per il tuo materiale o componente.

- Se la tua attenzione principale è la massima purezza e qualità del film: La CVD Termica è spesso la scelta superiore, poiché le alte temperature consentono la crescita di film altamente ordinati e a basso difetto, motivo per cui è un metodo leader per la produzione di grafene ad alte prestazioni.

- Se la tua attenzione principale è il rivestimento di un materiale sensibile alla temperatura: La CVD Potenziata al Plasma (PECVD) è l'approccio necessario, poiché consente alla deposizione di avvenire a temperature sufficientemente basse da proteggere materiali come polimeri o componenti elettronici preesistenti.

- Se la tua attenzione principale è migliorare la durabilità della superficie: Qualsiasi metodo CVD può funzionare, poiché il vantaggio chiave è il forte legame chimico che crea un rivestimento molto più robusto rispetto a un semplice processo di deposizione fisica.

In definitiva, il meccanismo CVD è uno strumento versatile e fondamentale per l'ingegnerizzazione dei materiali su scala atomica.

Tabella Riassuntiva:

| Fase CVD | Azione Chiave | Scopo |

|---|---|---|

| 1. Introduzione del Precursore | I gas volatili entrano in una camera a vuoto. | Fornire il materiale sorgente per il film. |

| 2. Attivazione della Reazione | L'energia (calore, plasma) rompe i legami chimici. | Avviare la reazione di deposizione. |

| 3. Deposizione e Crescita | Il materiale solido si lega alla superficie del substrato. | Costruire uno strato di film aderente e di elevata purezza strato dopo strato. |

| 4. Rimozione dei Sottoprodotti | I gas di scarto vengono evacuati dal sistema a vuoto. | Garantire la purezza del film e l'efficienza del processo. |

Pronto a integrare rivestimenti CVD ad alta purezza nei tuoi processi di laboratorio?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio all'avanguardia e materiali di consumo per tutte le tue esigenze di deposizione. Sia che tu richieda la massima purezza della CVD Termica o la versatilità della CVD Potenziata al Plasma (PECVD) per substrati sensibili alla temperatura, le nostre soluzioni sono progettate per fornire film robusti e uniformi con una forte adesione chimica.

Lascia che i nostri esperti ti aiutino a selezionare il meccanismo CVD perfetto per il tuo progetto. Contatta KINTEK oggi stesso per discutere come le nostre apparecchiature possono migliorare le prestazioni e la durata del tuo materiale.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura