In sintesi, la sintesi del grafene è il processo di creazione o isolamento di strati singoli, spessi un atomo, di carbonio disposti in un reticolo a nido d'ape bidimensionale. Tutti i metodi per raggiungere questo obiettivo rientrano in una delle due categorie fondamentali: o scomporre la grafite sfusa in singoli strati (top-down) o costruire il foglio di grafene a partire da singoli atomi di carbonio (bottom-up).

La sfida principale nella sintesi del grafene non è semplicemente produrlo, ma farlo con la giusta qualità, alla giusta scala e al giusto costo. La scelta tra un approccio "top-down" o "bottom-up" determina fondamentalmente le proprietà del materiale finale e la sua idoneità per qualsiasi applicazione data.

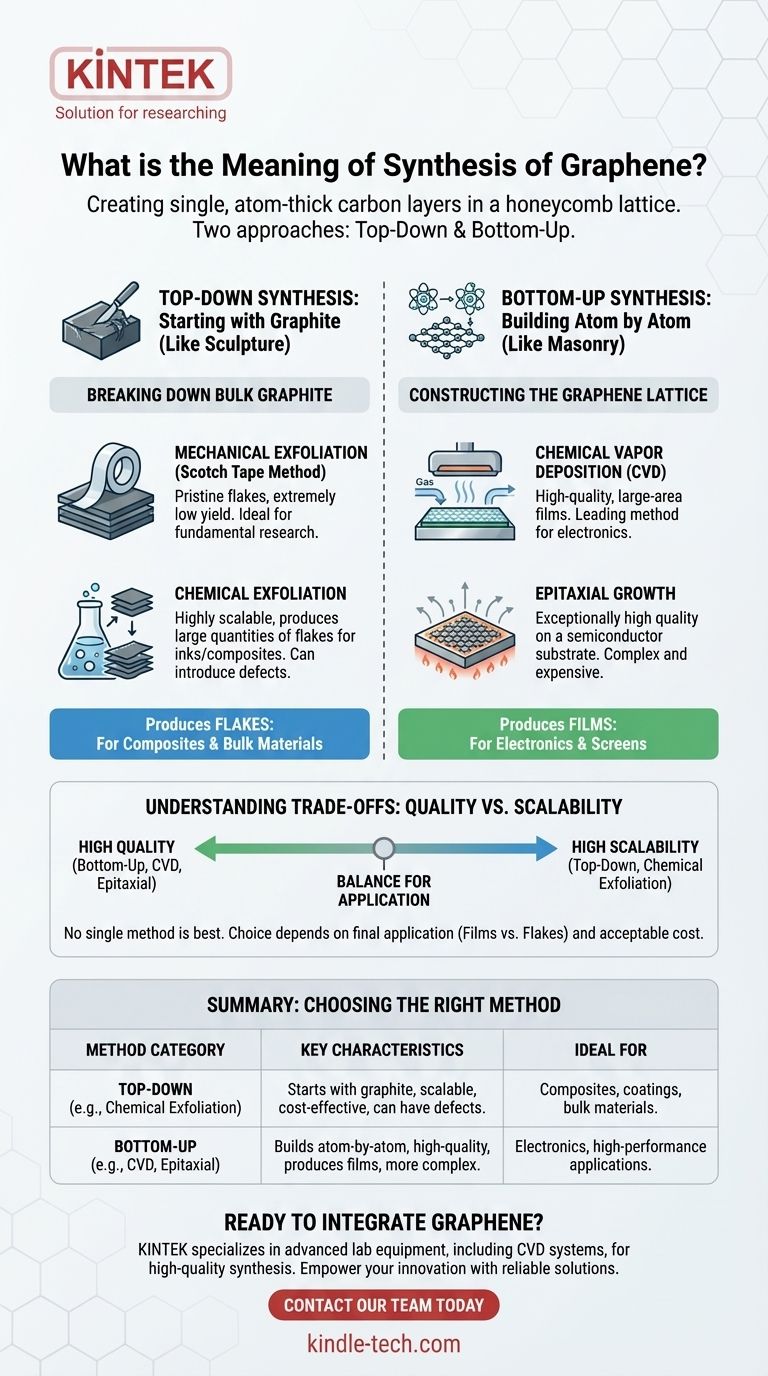

Le Due Filosofie della Sintesi del Grafene

Quasi ogni metodo per creare il grafene può essere compreso attraverso due strategie opposte. Un approccio è come la scultura – iniziare con un grande blocco e scolpire via fino ad ottenere la forma desiderata. L'altro è come la muratura – costruire una struttura mattone dopo mattone.

Sintesi Top-Down: Partire dalla Grafite

I metodi top-down iniziano con la grafite, che è essenzialmente una pila di innumerevoli strati di grafene, e trovano modi per separarli. Questo è concettualmente come separare le singole pagine di un libro molto spesso.

Esfoliazione Meccanica (Il Metodo del "Nastro Adesivo")

Questa è la tecnica originale, vincitrice del Premio Nobel. Comporta l'uso di nastro adesivo per staccare ripetutamente strati da un pezzo di grafite fino a isolare un singolo strato.

Sebbene possa produrre fiocchi di grafene incontaminati, quasi perfetti, ideali per la ricerca fondamentale, il processo ha una resa estremamente bassa e non è scalabile per uso industriale o commerciale.

Esfoliazione Chimica

Questo approccio utilizza processi chimici per superare le forze che tengono insieme gli strati di grafite. Un metodo comune prevede l'ossidazione della grafite per formare ossido di grafite, che si separa più facilmente in acqua, e quindi l'uso di un riducente chimico per convertire gli strati separati di nuovo in grafene.

Questo metodo è altamente scalabile e può produrre grandi quantità di fiocchi di grafene sospesi in un liquido, rendendolo adatto per inchiostri, rivestimenti e compositi. Tuttavia, il processo chimico spesso introduce difetti nella struttura del grafene, che possono influire sulle sue proprietà elettriche.

Sintesi Bottom-Up: Costruire il Grafene Atomo per Atomo

I metodi bottom-up costruiscono il reticolo di grafene da zero, tipicamente fornendo una fonte di atomi di carbonio su un substrato dove possono auto-assemblarsi. Questo è come posare singole piastrelle per creare un pavimento perfetto e senza soluzione di continuità.

Deposizione Chimica da Vapore (CVD)

La CVD è il metodo principale per produrre film di grafene di grandi dimensioni e alta qualità. In questo processo, un gas contenente carbonio (come il metano) viene fatto passare su un substrato catalitico metallico, come un foglio di rame, all'interno di un forno ad alta temperatura.

Il calore scompone il gas e gli atomi di carbonio si depositano sulla superficie metallica, disponendosi in un foglio di grafene continuo. Questo film può quindi essere trasferito su altri substrati come wafer di silicio per l'uso in elettronica.

Crescita Epitassiale

Questo metodo prevede il riscaldamento di un substrato come un wafer di carburo di silicio (SiC) a temperature estremamente elevate. Il calore fa evaporare gli atomi di silicio dalla superficie, lasciando dietro di sé atomi di carbonio che si riorganizzano in uno strato di grafene direttamente sul wafer.

Questo processo produce grafene di qualità eccezionalmente elevata che si trova già su un substrato compatibile con i semiconduttori, ma è un metodo più complesso e costoso rispetto alla CVD.

Comprendere i Compromessi: Qualità vs. Scalabilità

Nessun singolo metodo di sintesi è "il migliore" in tutte le situazioni. La scelta implica sempre un compromesso tra la qualità del grafene, la quantità che può essere prodotta e il costo complessivo.

Il Fattore di Forma: Film vs. Fiocchi

Una distinzione critica è la forma del prodotto finale. I metodi bottom-up come la CVD creano film continui, essenziali per applicazioni come schermi conduttivi trasparenti e circuiti elettronici.

I metodi top-down producono tipicamente fiocchi o piastrine discrete, che vengono poi mescolati in altri materiali (come polimeri o cemento) per creare compositi con proprietà migliorate.

Lo Spettro di Qualità e Costo

I metodi bottom-up (CVD, crescita epitassiale) generalmente producono grafene di qualità superiore e privo di difetti, ma sono più complessi e costosi. Sono la scelta preferita quando le proprietà elettroniche incontaminate sono critiche.

I metodi top-down (esfoliazione chimica) sono molto più convenienti per produrre grafene in massa, ma il materiale risultante presenta più difetti strutturali. Questo è accettabile e spesso desiderato per il rinforzo meccanico o la conduttività nei compositi.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di sintesi dipende interamente dall'applicazione finale e dai requisiti di prestazione.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: Il percorso migliore è un metodo bottom-up come la CVD per creare film grandi e privi di difetti.

- Se il tuo obiettivo principale sono materiali sfusi e compositi: L'esfoliazione chimica top-down è il modo più conveniente per produrre grandi quantità di fiocchi di grafene.

- Se il tuo obiettivo principale è la ricerca fondamentale: L'esfoliazione meccanica rimane uno strumento prezioso per ottenere piccoli campioni incontaminati per misurazioni di laboratorio precise.

Comprendere questi percorsi di sintesi ti consente di selezionare la forma precisa di grafene che soddisfa le tue specifiche esigenze tecniche ed economiche.

Tabella Riepilogativa:

| Categoria Metodo | Metodi Chiave | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| Top-Down | Esfoliazione Meccanica, Esfoliazione Chimica | Inizia con la grafite, produce fiocchi, scalabile, conveniente, può presentare difetti. | Compositi, rivestimenti, materiali sfusi. |

| Bottom-Up | Deposizione Chimica da Vapore (CVD), Crescita Epitassiale | Costruisce atomo per atomo, produce film, alta qualità, più complesso/costoso. | Elettronica, applicazioni ad alte prestazioni. |

Pronto a integrare il grafene nella tua ricerca o nello sviluppo di prodotti? Il metodo di sintesi giusto è fondamentale per il tuo successo. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, inclusi sistemi CVD, essenziali per la sintesi di grafene di alta qualità. I nostri esperti possono aiutarti a selezionare la soluzione perfetta per la tua applicazione specifica, sia che tu sia focalizzato sull'elettronica, sui compositi o sulla ricerca fondamentale. Contatta il nostro team oggi stesso per discutere i requisiti del tuo progetto e scoprire come KINTEK può potenziare la tua innovazione con soluzioni di laboratorio affidabili.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

Domande frequenti

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza