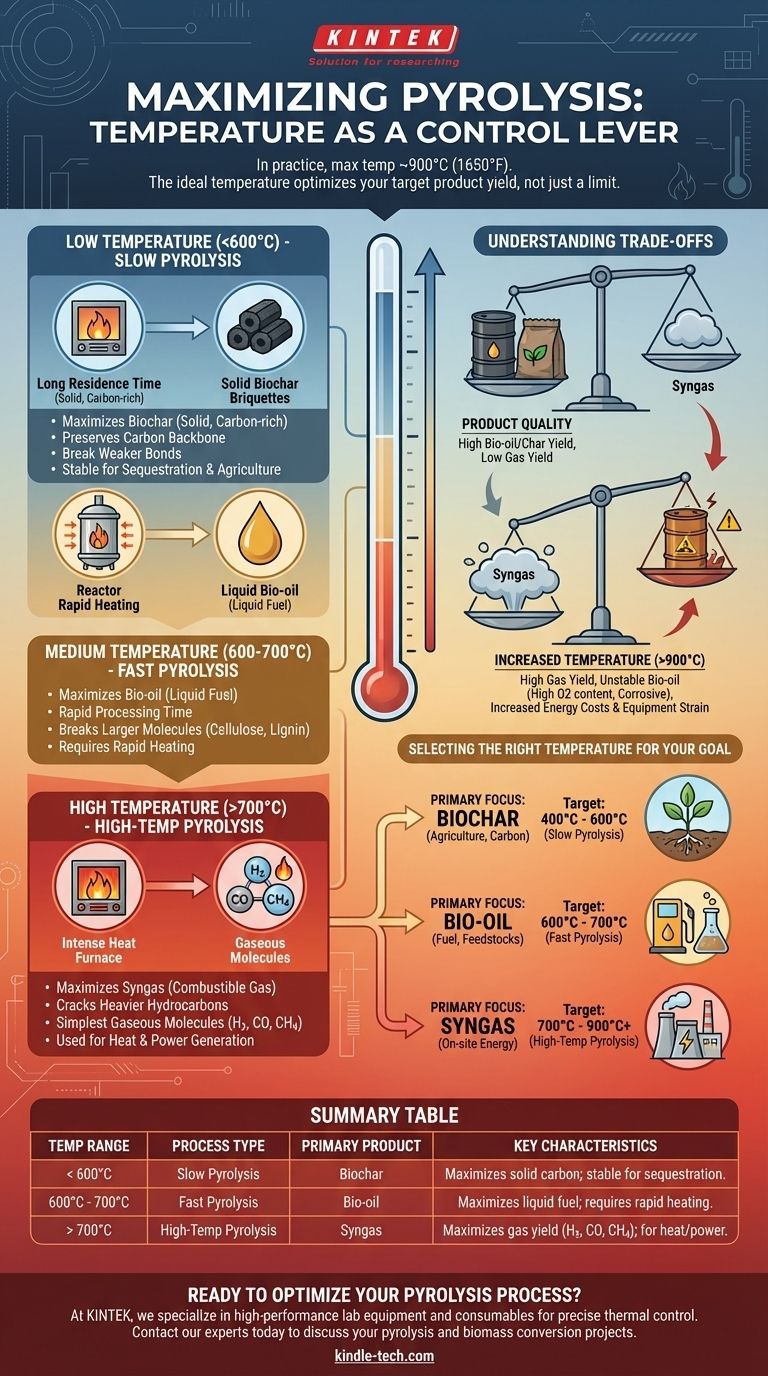

In pratica, la temperatura massima per i tipici processi di pirolisi industriale è di circa 900°C (1650°F). Tuttavia, non esiste un unico massimo teorico, poiché la temperatura ideale dipende interamente dalla specifica materia prima in lavorazione e dai prodotti finali desiderati.

Il concetto fondamentale da comprendere è che la temperatura non è un limite da raggiungere, ma una leva di controllo da regolare. La temperatura "giusta" è quella che ottimizza la resa del prodotto desiderato, che si tratti di biochar solido, bio-olio liquido o syngas combustibile.

Perché la temperatura determina il risultato

La pirolisi è la decomposizione termica dei materiali in assenza di ossigeno. La temperatura è il fattore più critico in questo processo perché controlla direttamente la velocità e l'estensione delle reazioni chimiche, determinando quali legami molecolari si rompono e quali nuovi prodotti si formano.

Intervallo di bassa temperatura (< 600°C)

Questo processo, spesso chiamato pirolisi lenta, utilizza tempi di residenza più lunghi e temperature più basse.

L'obiettivo primario qui è rompere i legami chimici più deboli, allontanando i composti volatili e preservando la spina dorsale di carbonio del materiale.

Il risultato è una resa massimizzata di biochar, un solido stabile e ricco di carbonio.

Intervallo di temperatura media (600°C - 700°C)

Spesso definita pirolisi rapida, questo intervallo è il "punto ottimale" per la produzione di combustibili liquidi.

Il calore più elevato e il tempo di lavorazione rapido scompongono molecole organiche più grandi come cellulosa e lignina in vapori più piccoli e condensabili.

Quando raffreddati, questi vapori formano il bio-olio, noto anche come olio di pirolisi.

Intervallo di alta temperatura (> 700°C)

A queste temperature elevate, il processo favorisce la produzione di gas rispetto a liquidi o solidi.

Il calore intenso rompe le molecole di idrocarburi più pesanti, che a temperature più basse avrebbero formato bio-olio, nelle molecole gassose più semplici e piccole come idrogeno, monossido di carbonio e metano.

Questa miscela è nota come syngas (gas di sintesi) e può essere utilizzata come combustibile per la generazione di calore ed energia.

Comprendere i compromessi delle temperature più elevate

Spingere la temperatura più in alto non è sempre meglio. Introduce sfide operative e chimiche significative che devono essere gestite con attenzione.

Qualità del prodotto vs. resa

L'aumento della temperatura generalmente aumenta la resa di gas a scapito di olio e char.

Mentre le alte temperature massimizzano la produzione di gas, il bio-olio risultante può avere proprietà indesiderabili. Spesso ha un alto contenuto di ossigeno, rendendolo instabile, corrosivo e difficile da integrare con i combustibili fossili convenzionali.

Costi energetici e sollecitazione delle apparecchiature

Raggiungere e mantenere temperature superiori a 900°C richiede un notevole apporto energetico, che può influire negativamente sulla redditività economica del processo.

Inoltre, queste condizioni estreme richiedono materiali specializzati e costosi per il reattore al fine di prevenire il degrado e garantire la sicurezza operativa.

Selezione della temperatura giusta per il tuo obiettivo

La scelta della temperatura dovrebbe essere una decisione strategica basata sul tuo obiettivo primario.

- Se il tuo obiettivo principale è produrre biochar per l'agricoltura o la sequestro del carbonio: Opera a temperature più basse, tipicamente tra 400°C e 600°C.

- Se il tuo obiettivo principale è massimizzare il bio-olio liquido per combustibili o materie prime chimiche: Punta all'intervallo di pirolisi rapida da 600°C a 700°C con rapidi tassi di riscaldamento.

- Se il tuo obiettivo principale è generare syngas per la produzione di energia in loco: Utilizza le temperature pratiche più elevate, da 700°C fino a 900°C o più.

In definitiva, padroneggiare la pirolisi significa controllare con precisione la temperatura per dettare il prodotto finale.

Tabella riassuntiva:

| Intervallo di temperatura | Tipo di processo | Prodotto primario | Caratteristiche chiave |

|---|---|---|---|

| < 600°C | Pirolisi lenta | Biochar | Massimizza la resa di carbonio solido; stabile per sequestro/agricoltura. |

| 600°C - 700°C | Pirolisi rapida | Bio-olio | Massimizza la resa di combustibile liquido; richiede riscaldamento rapido. |

| > 700°C | Pirolisi ad alta temperatura | Syngas | Massimizza la resa di gas (H2, CO, CH4); utilizzato per la generazione di calore/energia. |

Pronto a ottimizzare il tuo processo di pirolisi? In KINTEK, siamo specializzati in attrezzature da laboratorio ad alte prestazioni e materiali di consumo progettati per un controllo termico preciso. Che tu stia ricercando la produzione di biochar, bio-olio o syngas, i nostri reattori e forni offrono l'accuratezza e la durata di cui hai bisogno per raggiungere le tue rese target. Contatta i nostri esperti oggi per discutere come possiamo supportare i progetti di pirolisi e conversione della biomassa del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come scegliere un forno tubolare? Una guida per abbinare le esigenze del tuo processo

- Come funziona un forno a tubo? Ottieni un controllo termico e atmosferico preciso

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?