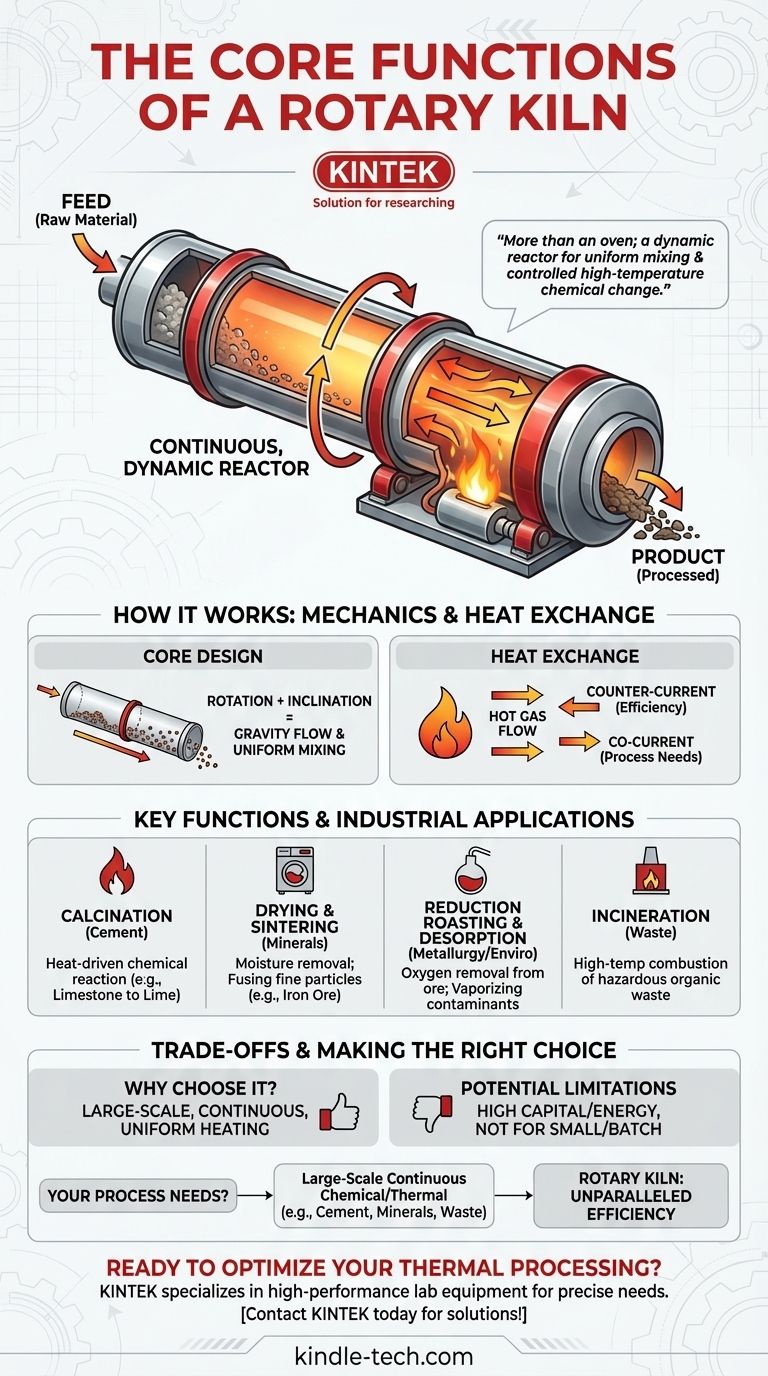

Al suo centro, la funzione principale di un forno rotante è quella di lavorare materiali solidi a temperature estremamente elevate. È un forno industriale massiccio e rotante progettato per riscaldare continuamente i materiali fino al punto in cui subiscono una reazione chimica o un cambiamento fisico fondamentale, come la calcinazione.

Un forno rotante è molto più di un semplice forno. La sua funzione primaria è quella di fungere da reattore dinamico e continuo che utilizza la rotazione e l'inclinazione per miscelare e trasportare uniformemente i materiali attraverso un ambiente controllato ad alta temperatura, rendendolo indispensabile per industrie come la produzione di cemento.

Come Funziona un Forno Rotante

La funzione di un forno rotante è dettata dal suo design unico. Comprendere la sua meccanica rivela perché è così efficace per specifici processi industriali.

Il Design Centrale: Un Cilindro Inclinato e Rotante

Un forno rotante è un lungo recipiente cilindrico inclinato con una leggera angolazione. Questa inclinazione è fondamentale.

Mentre il forno ruota lentamente, la materia prima introdotta dall'estremità superiore cade e si muove gradualmente verso l'estremità inferiore a causa della gravità e del moto rotatorio.

Questa costante caduta e miscelazione è fondamentale, poiché assicura che ogni particella sia esposta uniformemente alla fonte di calore per una lavorazione costante.

Il Meccanismo di Scambio Termico

Il forno funziona come un enorme scambiatore di calore. Gas caldi vengono fatti passare attraverso il cilindro, trasferendo energia termica al materiale solido.

Questi gas possono essere generati da una grande fiamma del bruciatore all'interno dell'estremità inferiore del forno o da una fornace esterna.

Il flusso di questi gas può essere controcorrente (opposto al flusso del materiale) per la massima efficienza termica o parallelo (stessa direzione del flusso del materiale), a seconda dei requisiti specifici del processo.

Funzioni Chiave e Applicazioni Industriali

La capacità del forno di creare un ambiente controllato ad alta temperatura gli consente di svolgere diverse funzioni critiche in vari settori.

Calcinazione

Questa è probabilmente la funzione più comune e vitale. La calcinazione è un processo che utilizza il calore per guidare una reazione chimica, come la decomposizione di un composto.

L'esempio più evidente è nell'industria del cemento, dove il calcare (carbonato di calcio) viene riscaldato in un forno rotante per produrre calce (ossido di calcio), un ingrediente primario nel clinker di cemento.

Essiccazione e Sinterizzazione

Un forno rotante può agire come un essiccatore ad alta capacità, rimuovendo l'umidità dai materiali sfusi.

Viene utilizzato anche per la sinterizzazione o indurimento, dove il calore viene utilizzato per fondere particelle fini in una massa solida e resistente senza fonderle completamente. Questo è comune nella lavorazione dei pellet di minerale di ferro.

Arrostimento Riducente e Desorbimento Termico

In metallurgia, i forni sono utilizzati per l'arrostimento riducente, un processo che utilizza calore e un agente riducente per rimuovere l'ossigeno dai minerali metallici.

Nelle applicazioni ambientali, sono utilizzati per il desorbimento termico, dove il calore vaporizza i contaminanti dal suolo o da altri materiali solidi per la bonifica.

Incenerimento

Le alte temperature e il lungo tempo di permanenza in un forno rotante lo rendono altamente efficace per la combustione e la distruzione di materiali organici, inclusi i rifiuti pericolosi.

Comprendere i Compromessi

Sebbene potente, il forno rotante è un'attrezzatura specializzata. La sua selezione si basa su una chiara comprensione dei suoi punti di forza e dei suoi limiti.

Perché Scegliere un Forno Rotante?

Il vantaggio principale è la sua capacità di lavorare grandi volumi di materiale solido continuamente.

Il suo design assicura un riscaldamento uniforme e un'eccellente miscelazione, il che è fondamentale per ottenere una qualità del prodotto costante in processi come la produzione di cemento.

Potenziali Limitazioni

I forni rotanti sono macchinari enormi che rappresentano un investimento di capitale significativo e hanno un elevato consumo energetico.

Non sono adatti per processi su piccola scala o a lotti, dove un forno più semplice potrebbe essere più economico ed efficiente.

Fare la Scelta Giusta per il Tuo Processo

La decisione di utilizzare un forno rotante è direttamente collegata alla scala e ai requisiti delle tue esigenze di lavorazione termica.

- Se la tua attenzione principale è la trasformazione chimica continua su larga scala (come la produzione di cemento): Il forno rotante è lo standard del settore grazie alla sua impareggiabile efficienza nel riscaldamento uniforme e nel trasporto dei materiali.

- Se la tua attenzione principale è l'essiccazione o l'agglomerazione di minerali ad alto volume: Un forno rotante fornisce il funzionamento robusto e continuo necessario per lavorare efficacemente i materiali sfusi.

- Se la tua attenzione principale è la distruzione di rifiuti o la bonifica del suolo: La capacità del forno di miscelare accuratamente ed esporre i materiali a temperature elevate e prolungate lo rende una soluzione altamente efficace e affidabile.

In definitiva, la funzione del forno rotante è quella di fornire un ambiente controllato, dinamico e potente per la trasformazione dei materiali su scala industriale.

Tabella Riassuntiva:

| Funzione Chiave | Applicazione Industriale Principale |

|---|---|

| Calcinazione | Produzione di Cemento (Calcare a Calce) |

| Essiccazione e Sinterizzazione | Lavorazione dei Minerali (Pellet di Minerale di Ferro) |

| Arrostimento Riducente | Metallurgia (Lavorazione di Minerali Metallici) |

| Desorbimento Termico | Bonifica Ambientale |

| Incenerimento | Distruzione di Rifiuti Pericolosi |

Pronto a Ottimizzare la Tua Lavorazione Termica Industriale?

Che tu sia nella produzione di cemento, nella lavorazione dei minerali o nella bonifica ambientale, l'attrezzatura giusta è fondamentale per l'efficienza e la qualità del prodotto. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, soddisfacendo le esigenze precise dei laboratori e dei settori di R&S industriale.

Lascia che i nostri esperti ti aiutino a selezionare le soluzioni di lavorazione termica ideali per la tua applicazione specifica. Contatta KINTEK oggi stesso per discutere come possiamo supportare il successo del tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Come influisce il controllo preciso della temperatura sulla sinterizzazione delle leghe TiAl? Padroneggiare lo sviluppo della microstruttura

- Qual è il significato di forno rotante? Ottieni un'uniformità superiore nel trattamento termico continuo

- Come funziona un estrattore rotante? Padroneggia la lavorazione continua di solidi ad alto volume

- Cos'è un reattore a forno rotante? Una guida alla lavorazione termica industriale