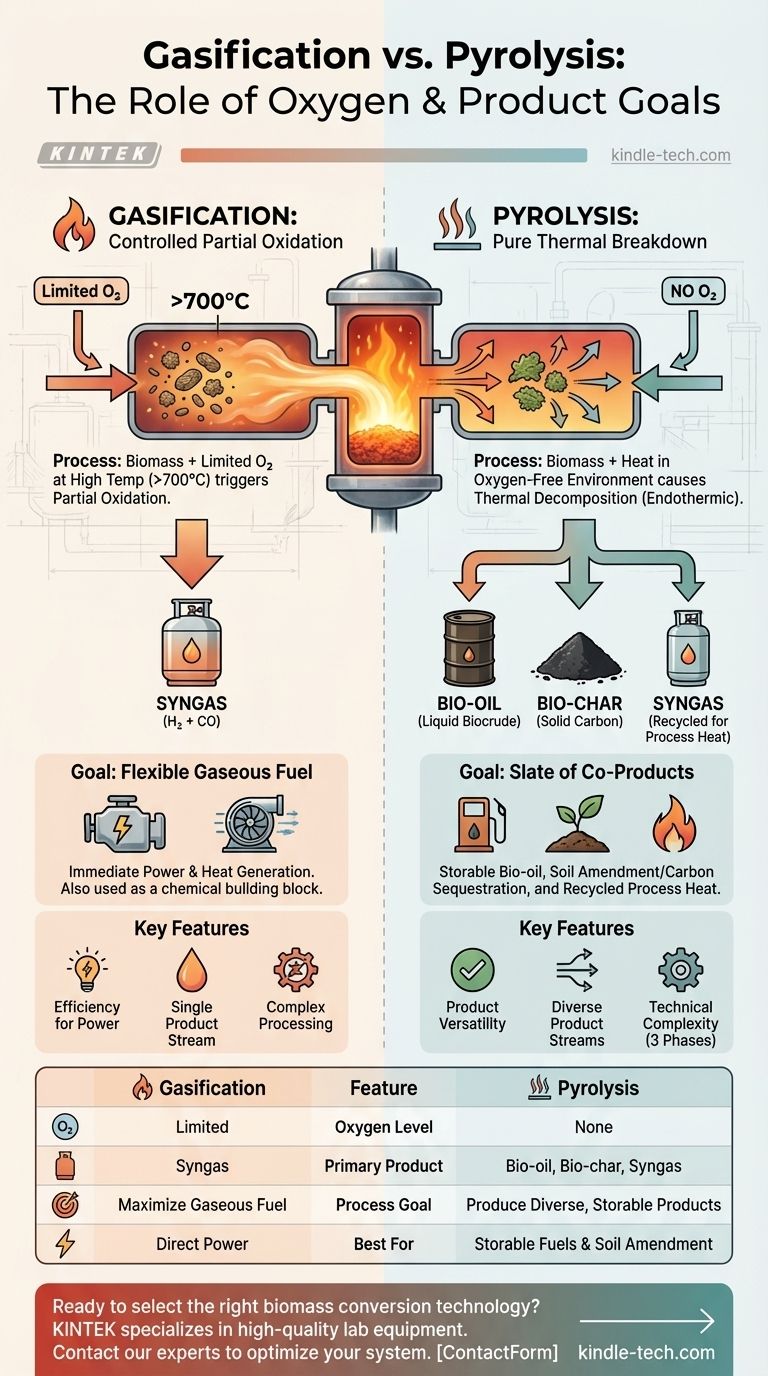

A livello fondamentale, la differenza principale tra gassificazione e pirolisi è la presenza di ossigeno. La gassificazione utilizza una quantità limitata e controllata di ossigeno ad alte temperature per convertire la biomassa principalmente in un gas combustibile. La pirolisi, al contrario, è la decomposizione termica della biomassa in completa assenza di ossigeno, che la scompone in una miscela di bio-olio liquido, bio-char solido e gas.

Questa distinzione non è solo un dettaglio tecnico; definisce lo scopo principale di ogni processo. La gassificazione è progettata per massimizzare la produzione di un singolo prodotto—combustibile gassoso (syngas)—per la generazione immediata di energia e calore. La pirolisi è progettata per creare una gamma diversificata di prodotti preziosi e stoccabili: liquido, solido e gas.

Il Ruolo dell'Ossigeno: Ossidazione vs. Decomposizione Termica

La decisione di includere o escludere l'ossigeno cambia fondamentalmente le reazioni chimiche che avvengono, il bilancio energetico del sistema e la natura dei prodotti finali.

Gassificazione: Ossidazione Parziale Controllata

Nella gassificazione, una materia prima come la biomassa viene sottoposta a temperature molto elevate (tipicamente superiori a 700°C) con una quantità insufficiente di ossigeno per la combustione completa.

Questo ambiente "privo di ossigeno" innesca l'ossidazione parziale. Questo processo rilascia parte dell'energia, contribuendo a guidare la reazione, mentre scompone la biomassa in un prodotto primario: il gas di sintesi, o syngas. Il syngas è una miscela principalmente di idrogeno (H₂) e monossido di carbonio (CO).

Pirolisi: Pura Decomposizione Termica

La pirolisi è un processo strettamente termochimico. Riscaldando la biomassa in un ambiente privo di ossigeno (anaerobico), si impedisce che avvenga la combustione.

Invece di bruciare, il calore scompone i complessi polimeri organici della biomassa in molecole più piccole. Poiché non c'è ossidazione, questo processo è principalmente endotermico, il che significa che richiede una fonte di energia esterna costante per continuare. I prodotti risultanti mantengono un'alta percentuale del contenuto energetico originale della materia prima.

Una Storia di Due Flussi di Prodotto

Le diverse chimiche della gassificazione e della pirolisi portano a insiemi di prodotti completamente diversi, ciascuno adatto a applicazioni distinte.

L'Obiettivo della Gassificazione: Un Combustibile Gassoso Flessibile

Il prodotto primario della gassificazione è il syngas. Questo è un prodotto intermedio incredibilmente flessibile.

Può essere combusto direttamente in motori a gas o turbine per generare elettricità e calore in modo efficiente. Può anche essere utilizzato come elemento costitutivo chimico per sintetizzare combustibili liquidi (come il diesel) o prodotti chimici preziosi (come metanolo e ammoniaca).

L'Obiettivo della Pirolisi: Una Gamma di Co-prodotti

La pirolisi non è progettata per massimizzare una singola produzione, ma per creare simultaneamente tre flussi di prodotti distinti e preziosi.

- Bio-olio: Un liquido, a volte chiamato olio di pirolisi o biogrezzo, che può essere immagazzinato, trasportato e raffinato in combustibili per il trasporto rinnovabili come benzina e diesel.

- Bio-char: Un solido stabile e ricco di carbonio che è un eccellente ammendante del suolo, migliorando la ritenzione idrica e la disponibilità di nutrienti. Serve anche come potente metodo per il sequestro di carbonio a lungo termine.

- Syngas: Un volume minore di gas non condensabili, che viene spesso riciclato per fornire il calore di processo necessario per far funzionare il reattore di pirolisi, rendendo il sistema più autosufficiente.

Comprendere i Compromessi

La scelta tra queste tecnologie implica la ponderazione dell'efficienza della conversione energetica rispetto alla versatilità dei prodotti.

Efficienza per la Generazione di Energia

Per la produzione diretta di elettricità e calore, la gassificazione è generalmente considerata la via più efficiente. Il processo è ottimizzato per convertire la massima quantità di energia della materia prima in un unico gas combustibile pronto per l'uso nei sistemi di generazione di energia.

Versatilità dei Prodotti

La pirolisi offre una versatilità di prodotti superiore. Invece di destinare tutta l'energia della biomassa alla generazione immediata di energia, si crea un portafoglio di prodotti. Il bio-olio stoccabile agisce come un grezzo rinnovabile, e il bio-char ha il suo distinto valore economico e ambientale. Questa flessibilità può essere un vantaggio significativo, a seconda delle condizioni di mercato.

Complessità del Processo

La produzione della gassificazione è un singolo flusso di gas, il che può semplificare la lavorazione a valle. La pirolisi, tuttavia, produce risultati in tre diverse fasi (solida, liquida e gassosa) che devono essere raccolte, separate e lavorate, il che può aggiungere complessità tecnica al sistema complessivo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta tra gassificazione e pirolisi dovrebbe essere guidata dal tuo obiettivo finale, non dai processi stessi.

- Se il tuo obiettivo principale è l'elettricità immediata o il calore di processo: La gassificazione è il percorso più diretto ed efficiente, convertendo la biomassa in un syngas combustibile progettato per i sistemi di alimentazione.

- Se il tuo obiettivo principale è la produzione di combustibili liquidi stoccabili o co-prodotti preziosi come il bio-char: La pirolisi è la scelta superiore, in quanto è specificamente progettata per scomporre la biomassa in bio-olio e bio-char.

Comprendere questa differenza fondamentale nel processo e nello scopo è la chiave per selezionare la tecnologia giusta per il tuo specifico obiettivo energetico o materiale.

Tabella Riepilogativa:

| Caratteristica | Gassificazione | Pirolisi |

|---|---|---|

| Livello di Ossigeno | Quantità limitata e controllata | Completa assenza |

| Prodotto Primario | Syngas (H₂ + CO) | Bio-olio, Bio-char e Syngas |

| Obiettivo del Processo | Massimizzare il combustibile gassoso per energia/calore immediati | Produrre prodotti diversi e stoccabili |

| Ideale Per | Generazione diretta di elettricità e calore | Combustibili liquidi stoccabili e ammendamento del suolo (bio-char) |

Pronto a selezionare la giusta tecnologia di conversione della biomassa per il tuo laboratorio o progetto pilota? La scelta tra gassificazione e pirolisi è fondamentale per raggiungere i tuoi obiettivi energetici e materiali. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per entrambi i processi. I nostri esperti possono aiutarti a progettare ed equipaggiare il tuo sistema per prestazioni ottimali. Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare la tua innovazione nell'energia e nei materiali rinnovabili.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti

- Come i forni a reazione ad alta temperatura controllano gli MMC in situ? Padronanza della precisione del materiale e dell'integrità strutturale

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità