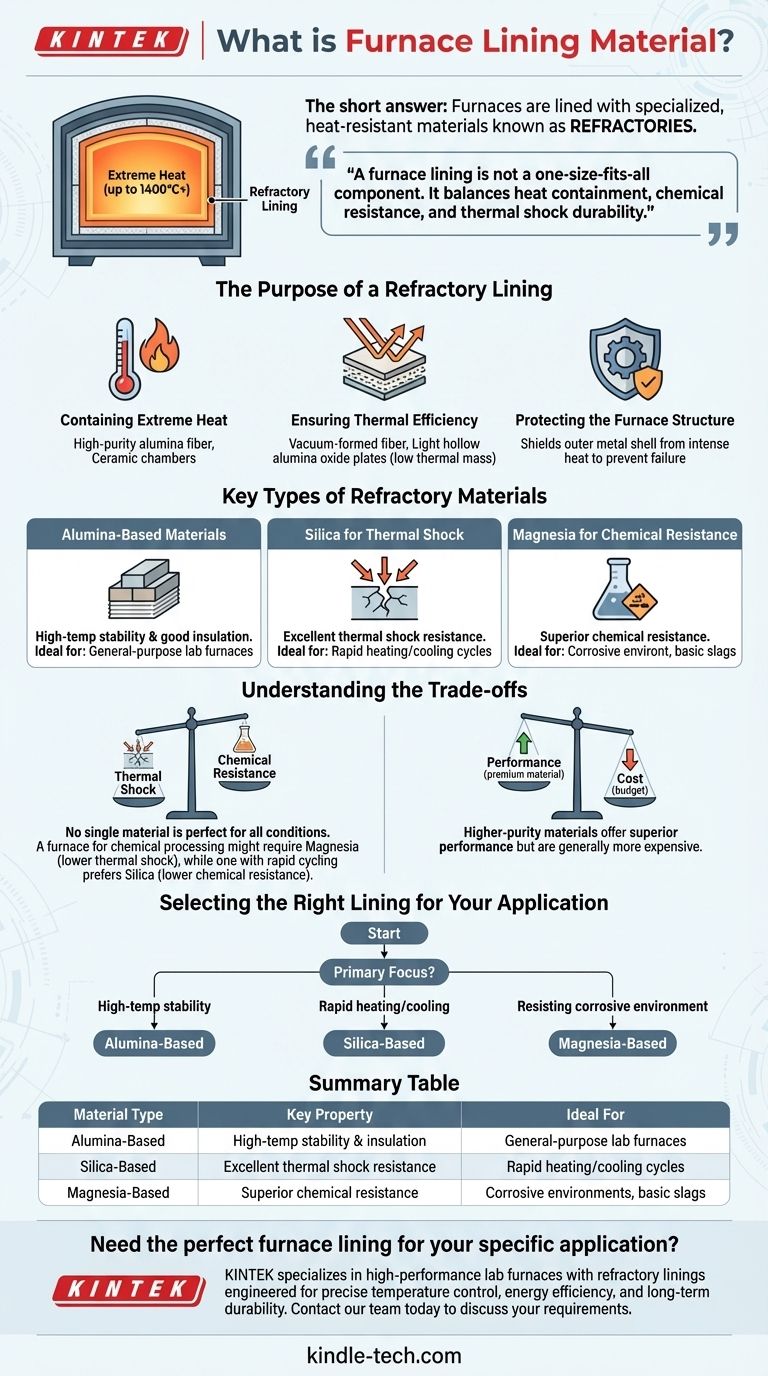

La risposta breve è che i forni sono rivestiti con materiali specializzati e resistenti al calore noti come refrattari. I tipi più comuni includono materiali a base di allumina (ossido di alluminio), silice (biossido di silicio) e magnesia (ossido di magnesio), spesso sotto forma di fibre, pannelli o mattoni. Il materiale specifico scelto dipende interamente dalla temperatura massima del forno, dal suo ambiente chimico e dalla velocità con cui si riscalda e si raffredda.

Il principio fondamentale da comprendere è che un rivestimento del forno non è un componente universale. È una scelta ingegneristica critica che bilancia il contenimento del calore, la resistenza chimica e la durabilità allo shock termico per proteggere la struttura del forno e garantire l'efficienza operativa.

Lo scopo di un rivestimento refrattario

Un rivestimento del forno fa molto di più che semplicemente riscaldarsi. Serve come barriera multifunzionale essenziale per la sicurezza, le prestazioni e la longevità del forno.

Contenere il calore estremo

Il compito principale del rivestimento è resistere alla temperatura operativa interna del forno, che può superare i 1400°C, senza fondere o degradarsi.

Materiali come la fibra di allumina ad alta purezza e le camere in ceramica sono selezionati specificamente per la loro capacità di rimanere stabili a queste temperature estreme.

Garantire l'efficienza termica

Un buon rivestimento minimizza la perdita di calore, il che è fondamentale per l'efficienza energetica e il controllo stabile della temperatura.

Materiali come la fibra formata sotto vuoto e le piastre leggere in ossido di alluminio cavo hanno una bassa massa termica ed eccellenti proprietà isolanti. Ciò significa che si riscaldano rapidamente e non "immagazzinano" molto calore, impedendogli di fuoriuscire attraverso le pareti del forno.

Proteggere la struttura del forno

Il rivestimento agisce come uno scudo, proteggendo il guscio metallico esterno — tipicamente in acciaio — dall'intenso calore interno.

Senza questo strato refrattario, l'acciaio strutturale si surriscalderebbe rapidamente, si deformerebbe e si guasterebbe.

Tipi chiave di materiali refrattari

La scelta del materiale è dettata dalle specifiche esigenze dell'applicazione del forno. Ogni tipo di refrattario offre un insieme unico di proprietà.

Materiali a base di allumina

Questi sono eccellenti refrattari per uso generale noti per la stabilità ad alta temperatura e il buon isolamento.

Le fibre e i pannelli di allumina ad alta purezza sono scelte comuni per i forni elettrici da laboratorio grazie alla loro alta temperatura di servizio e alla resistenza a fessurazioni o distacchi di scorie.

Silice per shock termico

La silice (biossido di silicio) è il materiale di scelta quando un forno deve sopportare rapidi cambiamenti di temperatura.

Se un processo richiede cicli rapidi di riscaldamento e raffreddamento, un rivestimento in silice aiuta a prevenire la fessurazione del materiale a causa dello shock termico.

Magnesia per resistenza chimica

La magnesia (ossido di magnesio) eccelle in ambienti in cui il rivestimento è esposto a sostanze chimiche corrosive, come le scorie basiche nella produzione dell'acciaio.

Viene utilizzata specificamente per la sua capacità di resistere all'attacco chimico ad alte temperature, che eroderebbe rapidamente altri tipi di refrattari.

Comprendere i compromessi

La selezione di un materiale di rivestimento implica sempre un bilanciamento di priorità contrastanti. Una decisione esperta richiede la comprensione di questi compromessi.

Rivestimento vs. guscio

È fondamentale distinguere tra il rivestimento interno e la struttura esterna.

Materiali come l'acciaio al carbonio o l'acciaio inossidabile sono utilizzati per il guscio esterno per la loro resistenza strutturale a temperature ambiente. Sono completamente inadatti per il rivestimento della faccia calda.

Shock termico vs. resistenza chimica

Nessun singolo materiale è perfetto per tutte le condizioni. Le stesse proprietà che rendono un materiale forte in un'area possono essere una debolezza in un'altra.

Un forno progettato per la lavorazione chimica potrebbe richiedere un rivestimento in magnesia a scapito di una resistenza ottimale allo shock termico. Al contrario, un forno con cicli rapidi darà priorità a un rivestimento in silice, anche se ha una minore resistenza chimica.

Prestazioni vs. costo

I materiali di maggiore purezza che offrono prestazioni superiori, come l'allumina ad alta purezza, sono generalmente più costosi. La selezione deve allinearsi sia ai requisiti tecnici che al budget del progetto.

Selezione del rivestimento giusto per la tua applicazione

La tua scelta dovrebbe essere guidata dalla funzione primaria del tuo forno.

- Se il tuo obiettivo principale è la stabilità ad alta temperatura e l'uso generale: una fibra ceramica o un pannello a base di allumina è una scelta affidabile e versatile.

- Se il tuo obiettivo principale sono cicli rapidi di riscaldamento e raffreddamento: è necessario un refrattario a base di silice per prevenire la fessurazione dovuta allo shock termico.

- Se il tuo obiettivo principale è resistere a un ambiente chimico corrosivo: un rivestimento a base di magnesia è la scelta corretta per garantire la longevità.

In definitiva, comprendere le proprietà di questi materiali refrattari chiave è la base per progettare un sistema ad alta temperatura sicuro, efficiente e durevole.

Tabella riassuntiva:

| Tipo di materiale | Proprietà chiave | Ideale per |

|---|---|---|

| A base di allumina | Stabilità ad alta temperatura e isolamento | Forni da laboratorio per uso generale |

| A base di silice | Eccellente resistenza allo shock termico | Cicli rapidi di riscaldamento/raffreddamento |

| A base di magnesia | Resistenza chimica superiore | Ambienti corrosivi, scorie basiche |

Hai bisogno del rivestimento per forno perfetto per la tua specifica applicazione?

KINTEK è specializzata in forni da laboratorio ad alte prestazioni con rivestimenti refrattari progettati per un controllo preciso della temperatura, efficienza energetica e durabilità a lungo termine. Che tu richieda la stabilità ad alta temperatura dell'allumina, la resistenza allo shock termico della silice o la resistenza chimica della magnesia, i nostri esperti ti aiuteranno a selezionare la soluzione ideale.

Contatta il nostro team oggi stesso per discutere le tue esigenze di forno e garantire prestazioni e sicurezza ottimali per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Qual è la resistenza alla trazione di un tubo di quarzo? Comprendi i suoi limiti critici per un'applicazione sicura.

- Quali sono i motivi principali per selezionare l'allumina densa ad alta purezza come materiale del tubo interno? Ottimizzare la sicurezza di laboratorio

- Quali miglioramenti sono stati apportati per ridurre il rumore nelle pompe per vuoto da laboratorio? Funzionamento più silenzioso per un laboratorio più produttivo

- Quali ruoli chiave svolgono le valvole a spillo e i sistemi di gas di precisione? Ottenere atmosfere perfette per la nitrurazione al plasma

- Qual è il ruolo di un sistema di riscaldamento di laboratorio nella resistenza ohmica dell'elettrolita? Ottimizzare l'analisi termica precisa

- Qual è la funzione di una barchetta di quarzo in FMBP per HEA-NP? Padronanza del trasferimento termico rapido per la sintesi di leghe

- Cos'è un pressostato (vacuum switch) in una fornace? Il guardiano di sicurezza essenziale per il vostro sistema di riscaldamento

- Perché un sistema di alimentazione di gas argon è necessario nei sistemi di calibrazione ad alta temperatura? Proteggere i sensori dall'ossidazione