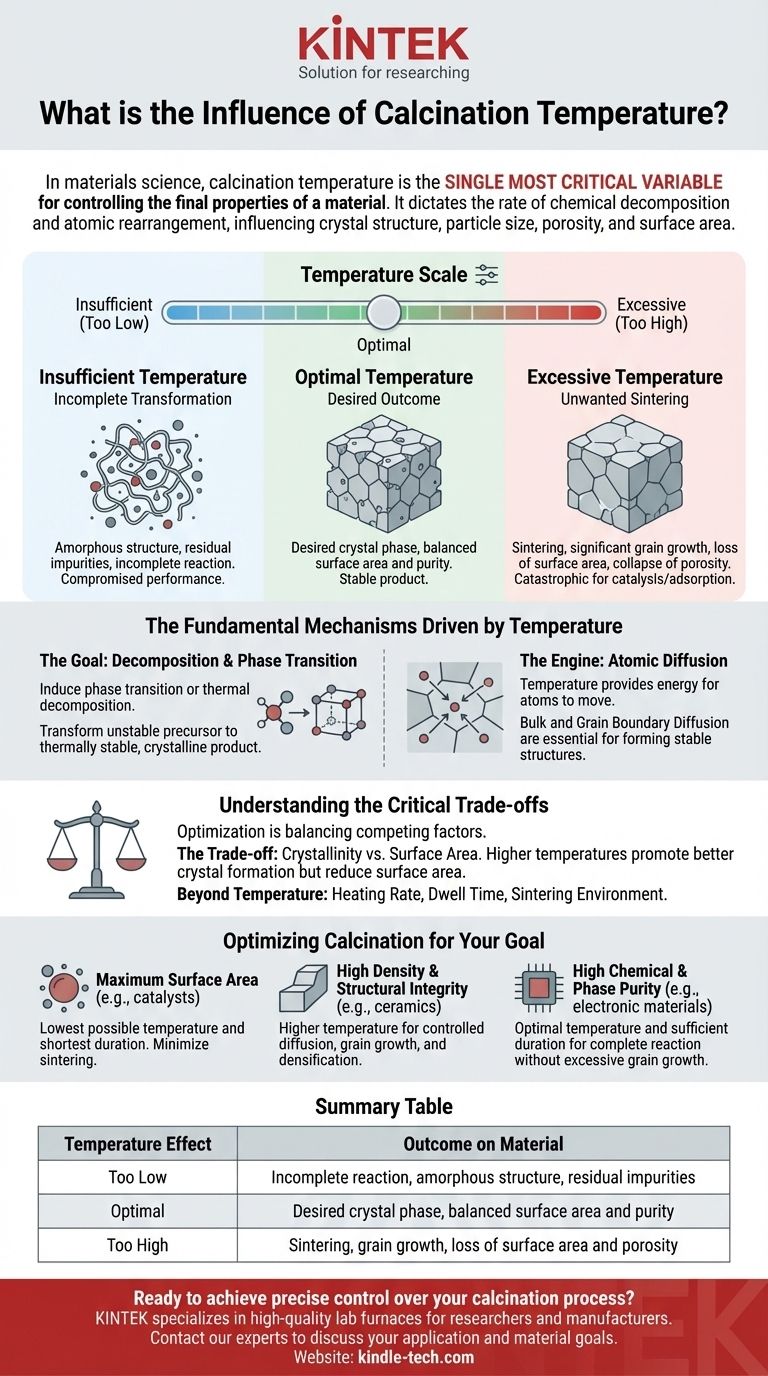

Nella scienza dei materiali, la temperatura di calcinazione è la variabile singola più critica per controllare le proprietà finali di un materiale. Essa determina la velocità di decomposizione chimica e di riarrangiamento atomico, influenzando direttamente la struttura cristallina risultante, la dimensione delle particelle, la porosità e l'area superficiale del prodotto finale.

La funzione principale della temperatura di calcinazione è fornire l'energia termica necessaria per guidare specifiche reazioni chimiche e trasformazioni fisiche. Tuttavia, la sua influenza è un equilibrio delicato: troppo poco calore si traduce in una reazione incompleta, mentre troppo calore provoca la fusione indesiderata delle particelle e la perdita di area superficiale, un processo noto come sinterizzazione.

I meccanismi fondamentali guidati dalla temperatura

Per controllare correttamente la calcinazione, devi prima comprendere i processi a livello atomico che la temperatura governa. Il processo non riguarda solo il riscaldamento; riguarda la gestione dell'energia per guidare cambiamenti fisici specifici.

L'obiettivo: decomposizione e transizione di fase

La calcinazione è un processo di trattamento termico progettato per indurre una transizione di fase o una decomposizione termica. Ciò comporta tipicamente la rimozione di componenti volatili, come acqua o anidride carbonica, da un materiale precursore.

L'obiettivo finale è trasformare un precursore instabile in un prodotto finale termicamente stabile, spesso cristallino, con una struttura ben definita.

Il motore: la diffusione atomica

La temperatura fornisce l'energia affinché gli atomi si muovano, un processo noto come diffusione. La velocità di diffusione dipende fortemente dalla temperatura.

I due tipi principali sono la diffusione di massa (bulk diffusion), in cui gli atomi si muovono attraverso il reticolo cristallino stesso, e la diffusione lungo i bordi di grano (grain boundary diffusion), in cui gli atomi si muovono lungo le interfacce tra i singoli cristalli. Entrambi sono essenziali per formare una struttura cristallina stabile.

Le conseguenze dirette della scelta della temperatura

La temperatura che scegli ha un impatto diretto e prevedibile sul materiale. Impostare la temperatura corretta è una funzione del sistema di materiale specifico e del risultato desiderato.

Temperatura insufficiente: trasformazione incompleta

Se la temperatura di calcinazione è troppo bassa, il materiale non riceverà energia sufficiente per completare la sua trasformazione chimica e strutturale.

Ciò può comportare una struttura amorfa (non cristallina), la presenza di impurità residue o una reazione incompleta, tutti fattori che compromettono le prestazioni del materiale finale.

Temperatura eccessiva: sinterizzazione indesiderata

Se la temperatura è troppo alta, la diffusione diventa eccessivamente rapida. Invece di formare semplicemente cristalli stabili, le singole particelle iniziano a fondersi insieme.

Questo processo, noto come sinterizzazione, provoca una significativa crescita dei grani, una drastica riduzione dell'area superficiale e il collasso delle strutture porose. Per applicazioni come la catalisi o l'adsorbimento, dove l'area superficiale elevata è fondamentale, questo è un fallimento catastrofico.

Comprendere i compromessi critici

Ottimizzare la temperatura di calcinazione raramente significa trovare un unico numero "perfetto". Si tratta di bilanciare fattori in competizione per ottenere il miglior risultato possibile per un'applicazione specifica.

Il compromesso: cristallinità contro area superficiale

Esiste spesso una relazione inversa tra cristallinità e area superficiale. Temperature più elevate promuovono una migliore formazione cristallina e purezza, ma allo stesso tempo incoraggiano la crescita dei grani che riduce l'area superficiale.

Scegliere la temperatura giusta significa trovare il punto ottimale in cui si ottiene la fase cristallina desiderata con la minima perdita possibile di area superficiale.

Oltre la temperatura: velocità e ambiente

La temperatura di picco non è l'unico fattore. Anche la velocità di riscaldamento (quanto velocemente si raggiunge la temperatura target) e il tempo di permanenza (per quanto tempo la si mantiene) giocano ruoli cruciali.

Inoltre, la composizione dell'atmosfera del forno, definita ambiente di sinterizzazione, può influenzare significativamente le reazioni chimiche in corso.

Ottimizzare la calcinazione per il tuo obiettivo

La temperatura di calcinazione ideale dipende interamente dall'applicazione prevista del materiale. La tua strategia deve essere allineata con la tua metrica di prestazione primaria.

- Se la tua attenzione principale è la massima area superficiale (ad esempio, per catalizzatori o adsorbenti): Utilizza la temperatura più bassa possibile e la durata più breve necessarie per ottenere la trasformazione di fase richiesta, riducendo al minimo qualsiasi possibilità di sinterizzazione.

- Se la tua attenzione principale è l'alta densità e l'integrità strutturale (ad esempio, per ceramiche strutturali): Utilizza una temperatura più elevata per promuovere intenzionalmente la diffusione controllata, la crescita dei grani e la densificazione del materiale.

- Se la tua attenzione principale è l'elevata purezza chimica e di fase (ad esempio, per materiali elettronici): Concentrati su una temperatura ottimale mantenuta per una durata sufficiente a garantire che la reazione si completi interamente senza innescare una crescita dei grani eccessiva e dannosa.

In definitiva, padroneggiare la temperatura di calcinazione è la chiave per trasformare i precursori grezzi in materiali ad alte prestazioni con proprietà prevedibili e affidabili.

Tabella riassuntiva:

| Effetto della temperatura | Risultato sul materiale |

|---|---|

| Troppo bassa | Reazione incompleta, struttura amorfa, impurità residue |

| Ottimale | Fase cristallina desiderata, area superficiale e purezza bilanciate |

| Troppo alta | Sinterizzazione, crescita dei grani, perdita di area superficiale e porosità |

Pronto a ottenere un controllo preciso sul tuo processo di calcinazione? Il forno da laboratorio giusto è fondamentale per replicare questi risultati. KINTEK è specializzata in forni da laboratorio e apparecchiature per la lavorazione termica di alta qualità progettate per ricercatori e produttori che esigono precisione e affidabilità. Sia che tu stia sviluppando nuovi catalizzatori, ceramiche o materiali elettronici, le nostre soluzioni ti aiutano a raggiungere il profilo di temperatura perfetto ogni volta. Contatta oggi i nostri esperti di lavorazione termica per discutere la tua applicazione specifica e i tuoi obiettivi materiali.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Qual è la struttura del corpo di un forno? Svelare il design a doppio strato per un controllo termico superiore

- Cosa bisogna considerare durante la determinazione del punto di fusione? Garantire un'accurata identificazione del composto e una valutazione della purezza

- Cosa controlla il punto di fusione? La gerarchia delle forze dai legami ionici alle attrazioni intermolecolari

- Quale temperatura provoca la fusione? Debinding vs. Fusione nella Fabbricazione di Metalli

- Quanto tempo dovrebbe impiegare una fornace per aumentare la temperatura? Fattori chiave per una velocità di riscaldamento ottimale