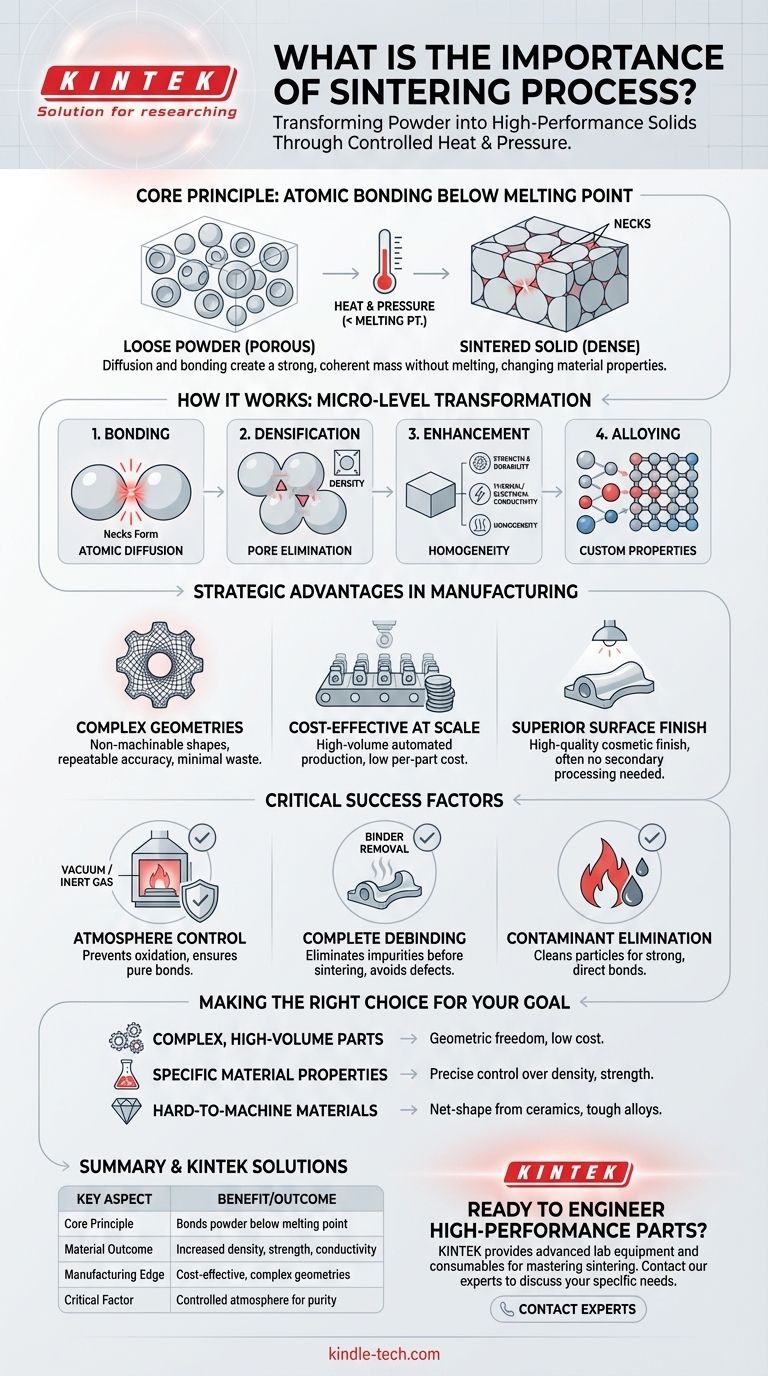

Alla base, l'importanza del processo di sinterizzazione risiede nella sua capacità unica di trasformare polveri sfuse in una massa forte, densa e solida senza fondere il materiale. Ciò si ottiene applicando calore e pressione, che fanno sì che gli atomi delle singole particelle si leghino, modificando fondamentalmente le proprietà del materiale per raggiungere il risultato ingegneristico desiderato.

La sinterizzazione non è semplicemente un metodo per creare un oggetto solido dalla polvere. Il suo vero significato risiede nel suo potere di controllare e migliorare con precisione le caratteristiche finali di un materiale, dalla resistenza meccanica e densità alla conduttività elettrica e alle prestazioni termiche.

Come la sinterizzazione trasforma fondamentalmente i materiali

La sinterizzazione agisce a livello microscopico per costruire una parte finale robusta. Il processo comporta più della semplice compattazione; è un trattamento termico attentamente controllato che riprogetta la struttura interna del materiale.

Il Principio: Legame al di sotto del punto di fusione

Il processo utilizza un calore sufficientemente elevato da eccitare gli atomi e favorire la diffusione, ma rimane al di sotto del punto di fusione del materiale. Questa energia permette agli atomi sulle superfici delle particelle di polvere adiacenti di muoversi e creare legami solidi, o "colli," dove si toccano. Man mano che questi colli crescono, le singole particelle si fondono in una struttura coerente e solida.

Da poroso a denso

Un risultato chiave della sinterizzazione è la drastica riduzione della porosità. La polvere compattata iniziale è piena di vuoti. Durante la sinterizzazione, questi pori si restringono e possono essere eliminati, risultando in una parte finale densa e più resistente. Questo aumento di densità è direttamente collegato a miglioramenti in quasi tutte le proprietà fisiche.

Migliorare le proprietà dei materiali

Chiudendo questi vuoti interni, la sinterizzazione migliora significativamente le caratteristiche chiave. Proprietà come resistenza meccanica, durabilità, conduttività termica e conduttività elettrica migliorano tutte man mano che il materiale diventa più denso e omogeneo.

Leghe e personalizzazione dei materiali

La sinterizzazione offre anche l'opportunità di creare leghe. Miscelando diverse polveri elementari (come grafite, nichel o rame con ferro), il processo facilita la diffusione di questi elementi nel materiale primario, creando una lega personalizzata con proprietà specifiche che sono coerenti in tutta la parte.

I vantaggi strategici nella produzione

Oltre al suo effetto sui materiali, la sinterizzazione offre vantaggi tangibili che la rendono una pietra angolare della produzione moderna ad alto volume.

Produzione di massa di geometrie complesse

La sinterizzazione eccelle nella produzione di parti con geometrie non lavorabili o caratteristiche interne complesse. Poiché la parte viene formata in uno stampo, forme complesse possono essere create in modo ripetibile e preciso, superando le limitazioni e gli sprechi della produzione sottrattiva.

Efficienza dei costi su scala

Sebbene l'attrezzatura iniziale possa essere un investimento, la sinterizzazione è estremamente conveniente per grandi volumi di produzione. Il processo è altamente automatizzato, veloce e genera uno spreco di materiale minimo, portando a un basso costo per pezzo.

Finitura superficiale superiore

Le parti spesso emergono dal forno di sinterizzazione con una finitura estetica di alta qualità che potrebbe non richiedere processi di finitura secondari. Ciò riduce ulteriormente i tempi e i costi di produzione.

Comprendere i fattori critici del processo

Il raggiungimento di questi benefici non è automatico. Il successo della sinterizzazione dipende dal controllo preciso di diverse variabili critiche, e la mancata gestione di esse può portare a parti difettose.

L'importanza del controllo dell'atmosfera

L'atmosfera di sinterizzazione è uno dei fattori più critici. L'uso di un vuoto o di un ambiente gassoso controllato previene l'ossidazione e la contaminazione del materiale ad alte temperature. Un'atmosfera inerte assicura che si possano formare legami atomici forti e puri, portando a un prodotto ad alta densità con proprietà meccaniche superiori.

Il rischio di un cattivo debinding

Molti processi di metallurgia delle polveri utilizzano un legante per mantenere la polvere nel suo stato "verde" dopo la compattazione. Il debinding è il passo cruciale per rimuovere questo legante prima che inizi la sinterizzazione. Se il debinding è incompleto, le impurità residue possono contaminare il forno, causare vesciche superficiali o creare pori interni che non possono essere rimossi durante la sinterizzazione, compromettendo l'integrità della parte.

Eliminazione dei contaminanti

Il calore del processo di sinterizzazione serve anche a bruciare i contaminanti come i lubrificanti usati durante la compattazione e a ridurre gli ossidi superficiali sulle particelle di polvere. Questa azione di pulizia è essenziale per creare i legami forti e diretti che conferiscono a una parte sinterizzata la sua resistenza.

Fare la scelta giusta per il tuo obiettivo

La sinterizzazione è uno strumento potente se applicato al problema giusto. Il tuo obiettivo specifico determinerà se è il processo di produzione ottimale per il tuo progetto.

- Se il tuo obiettivo principale è creare parti complesse e ad alto volume: La sinterizzazione offre una libertà geometrica e una ripetibilità ineguagliabili a un basso costo per unità.

- Se il tuo obiettivo principale è ottenere proprietà specifiche del materiale: Il processo consente un controllo preciso su densità, resistenza e conduttività gestendo la composizione della polvere e l'atmosfera del forno.

- Se il tuo obiettivo principale è lavorare con materiali difficili da lavorare: La sinterizzazione è un metodo essenziale per creare parti a forma netta da ceramiche o leghe metalliche resistenti che altrimenti sarebbero difficili da lavorare.

In definitiva, comprendere la sinterizzazione ti consente di superare i vincoli di produzione tradizionali e di costruire parti con prestazioni ingegnerizzate con precisione.

Tabella riassuntiva:

| Aspetto Chiave | Beneficio/Risultato |

|---|---|

| Principio Fondamentale | Lega le particelle di polvere al di sotto del punto di fusione |

| Risultato Materiale | Aumento di densità, resistenza e conduttività |

| Vantaggio di Produzione | Produzione economica di geometrie complesse |

| Fattore Critico | Atmosfera controllata per purezza e resistenza |

Pronto a progettare parti ad alte prestazioni con la sinterizzazione di precisione?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati essenziali per padroneggiare il processo di sinterizzazione. Che tu stia sviluppando nuovi materiali o aumentando la produzione, le nostre soluzioni ti aiutano a raggiungere densità, resistenza e geometrie complesse superiori.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche di sinterizzazione e scienza dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti