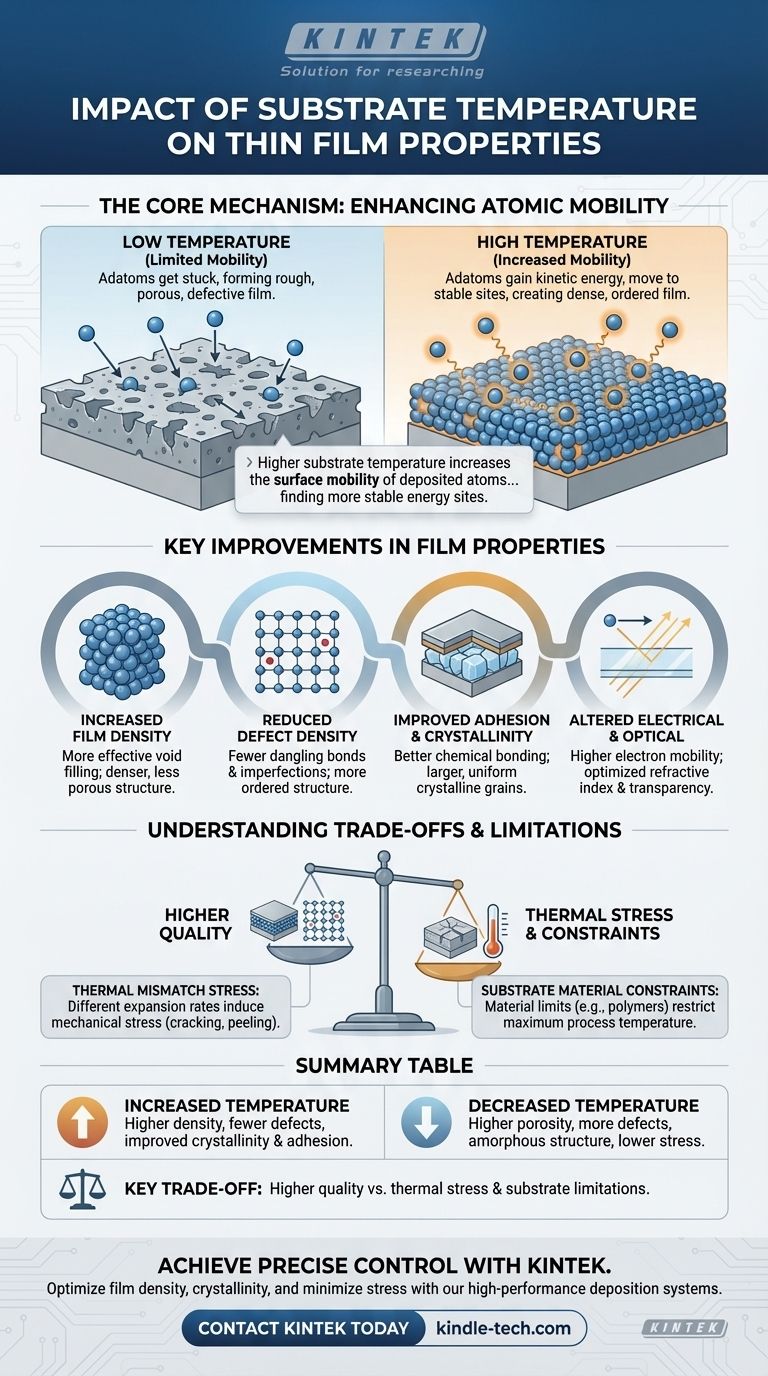

Aumentare la temperatura del substrato durante la deposizione del film è un metodo primario per migliorare la qualità del film. Una temperatura più elevata fornisce agli atomi depositanti maggiore energia cinetica, consentendo loro di disporsi in una struttura più densa e ordinata con meno difetti. Ciò migliora direttamente le proprietà strutturali, ottiche ed elettriche del film.

Il principio fondamentale è semplice: una temperatura del substrato più elevata aumenta la mobilità superficiale degli atomi depositati. Ciò consente loro di muoversi sulla superficie, trovare siti energetici più stabili e formare un film di qualità superiore, ma questo beneficio deve essere bilanciato rispetto ai vincoli termici e allo stress indotto.

Il Meccanismo Centrale: Migliorare la Mobilità Atomica

La ragione fondamentale per cui la temperatura del substrato è così influente è il suo effetto sull'energia degli atomi quando atterrano sulla superficie.

Cos'è la Mobilità Superficiale?

Quando gli atomi o le molecole arrivano al substrato durante la deposizione, sono chiamati adatomi.

La mobilità superficiale è la capacità di questi adatomi di diffondere o muoversi attraverso la superficie prima di bloccarsi nella loro posizione finale.

Una temperatura del substrato più elevata si traduce direttamente in una maggiore energia termica, che alimenta questo movimento.

Trovare Stati a Energia Inferiore

Un film ruvido e poroso con molti difetti è in uno stato instabile ad alta energia. Un film cristallino denso e ben ordinato è in uno stato stabile a energia molto più bassa.

Aumentando la mobilità superficiale, si forniscono agli adatomi l'energia necessaria per sfuggire a posizioni non ideali e stabilirsi in questi siti preferiti a bassa energia. Questo processo "auto-ricuoce" efficacemente il film mentre cresce.

Miglioramenti Chiave nelle Proprietà del Film

Questo aumento della mobilità atomica porta a diversi miglioramenti misurabili e altamente desiderabili nel film sottile finale.

Aumento della Densità del Film

Con una maggiore mobilità, gli adatomi possono riempire più efficacemente i vuoti e gli spazi microscopici. Questa migrazione si traduce in un film fisicamente più denso e meno poroso.

Riduzione della Densità dei Difetti

Molti difetti del film sono il risultato di atomi che rimangono "bloccati" nel posto sbagliato. Temperature più elevate aiutano a compensare i legami insaturi e altre imperfezioni strutturali.

Questa riduzione della densità degli stati locali crea una struttura più ordinata e spesso più cristallina.

Miglioramento dell'Adesione e della Cristallinità

La maggiore mobilità superficiale all'interfaccia film-substrato promuove una migliore adesione chimica e un migliore incastro meccanico, il che migliora significativamente l'adesione.

Inoltre, la capacità degli atomi di disporsi correttamente incoraggia la formazione di grani cristallini più grandi e uniformi.

Proprietà Elettriche e Ottiche Modificate

I miglioramenti strutturali non sono solo meccanici. Un film con meno difetti e una struttura più ordinata mostrerà tipicamente una maggiore mobilità degli elettroni e proprietà ottiche diverse (come indice di rifrazione o trasparenza).

Comprendere i Compromessi e i Limiti

Sebbene una temperatura più elevata sia generalmente benefica, non è una soluzione universale e comporta vincoli critici.

Stress da Disadattamento Termico

Quando il substrato e il film appena depositato si raffreddano dopo la deposizione, si contraggono. Se il film e il substrato hanno diversi coefficienti di espansione termica, uno si contrarrà più dell'altro.

Questo disadattamento induce un significativo stress meccanico nel film, che può essere abbastanza forte da causare crepe, sfaldamento o deformazione.

Vincoli del Materiale del Substrato

La scelta del substrato spesso impone un limite rigido alla temperatura massima di processo.

I substrati polimerici per l'elettronica flessibile, ad esempio, hanno basse temperature di fusione o di transizione vetrosa. Allo stesso modo, alcuni semiconduttori composti come l'GaAs possono degradarsi o decomporsi se riscaldati eccessivamente.

Abbinare la Temperatura al Tuo Obiettivo

La temperatura ottimale del substrato è una funzione dei materiali coinvolti e del risultato desiderato.

- Se la tua attenzione principale è la massima qualità e densità del film: Utilizza la temperatura più alta che il tuo substrato e i materiali del film possono tollerare senza danni o reazioni chimiche indesiderate.

- Se la tua attenzione principale è minimizzare lo stress del film: Devi bilanciare attentamente i benefici di una temperatura più elevata con lo stress indotto dal disadattamento di espansione termica.

- Se stai lavorando con substrati sensibili alla temperatura: Sei costretto a utilizzare temperature più basse e potresti dover compensare utilizzando altre tecniche di deposizione per aggiungere energia al film in crescita.

In definitiva, controllare la temperatura del substrato significa gestire intenzionalmente l'energia disponibile per gli atomi depositanti per costruire la struttura del film desiderata.

Tabella Riassuntiva:

| Effetto della Temperatura | Impatto sulle Proprietà del Film |

|---|---|

| Aumento della Temperatura | Maggiore densità, meno difetti, migliore cristallinità e adesione |

| Diminuzione della Temperatura | Maggiore porosità, più difetti, struttura amorfa, minor stress |

| Compromesso Chiave | Maggiore qualità rispetto allo stress termico e ai limiti del substrato |

Ottieni un controllo preciso sulle proprietà dei tuoi film sottili con KINTEK.

Sia che tu stia sviluppando semiconduttori avanzati, rivestimenti ottici o elettronica flessibile, la temperatura del substrato è un parametro critico. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di deposizione con controllo preciso della temperatura, per aiutarti a ottimizzare la densità del film, la cristallinità e minimizzare lo stress per le tue specifiche esigenze di substrato e materiale.

Lascia che i nostri esperti ti aiutino a costruire un film migliore. Contatta KINTEK oggi stesso per discutere la tua applicazione e trovare la soluzione ideale per le esigenze di deposizione di film sottili del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione