In breve, la pressatura a caldo è un metodo di lavorazione dei materiali che applica simultaneamente alta temperatura e pressione a una polvere o a un materiale. Questa combinazione altera fondamentalmente il comportamento del materiale, consentendogli di essere compattato in un pezzo solido e denso in un unico, efficiente passaggio. A differenza dei metodi tradizionali che pressano il materiale a freddo e lo riscaldano successivamente, la pressatura a caldo esegue entrambe le azioni contemporaneamente.

Il vantaggio principale della pressatura a caldo è la sua efficienza. Riscaldando il materiale durante la compattazione, esso diventa più malleabile, raggiungendo una densità e proprietà del materiale superiori con una pressione significativamente inferiore e in meno tempo rispetto ai metodi convenzionali di pressatura a freddo e sinterizzazione.

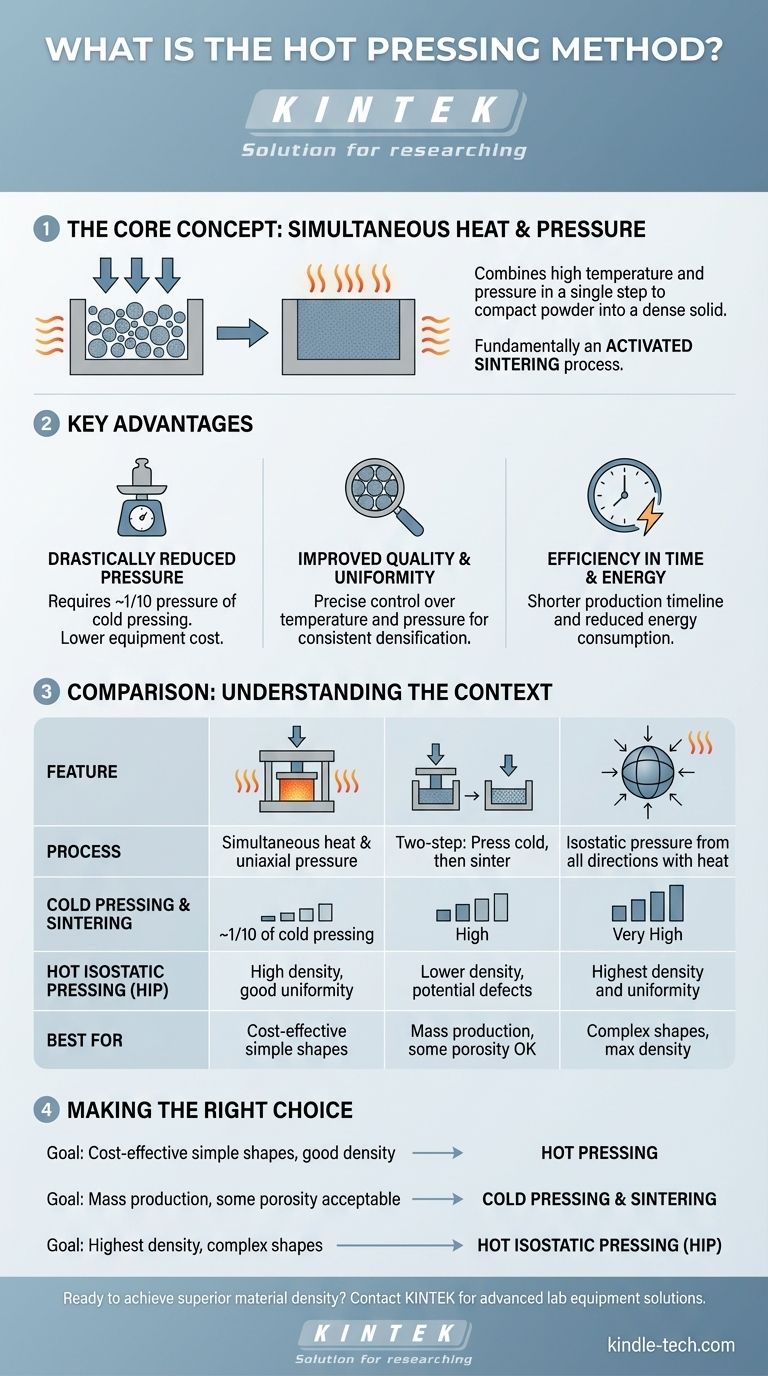

Il Principio Fondamentale: Sinterizzazione Attivata

La pressatura a caldo è fondamentalmente una forma di sinterizzazione attivata. Il termine "sinterizzazione" si riferisce al processo di legame delle particelle tra loro utilizzando il calore, appena al di sotto del loro punto di fusione.

Come il Calore Attiva il Processo

L'applicazione di calore rende le particelle del materiale più morbide e più plastiche. Questo permette loro di deformarsi e adattarsi più facilmente sotto pressione, eliminando gli spazi vuoti, o pori, tra di esse.

Combinazione di Pressione e Calore

Applicando contemporaneamente una pressione direzionale, il processo viene accelerato drasticamente. Questa azione simultanea riduce il tempo necessario per la diffusione atomica e i cambiamenti di fase all'interno del materiale, portando a un prodotto finale più denso e uniforme.

Vantaggi Chiave della Pressatura a Caldo

La combinazione unica di calore e pressione offre diversi distinti vantaggi operativi e materiali rispetto ad altri metodi.

Requisiti di Pressione Drasticamente Ridotti

La pressione unitaria necessaria per la pressatura a caldo è solo circa un decimo di quella richiesta per la pressatura a freddo. Ciò ha un impatto significativo sulle esigenze delle attrezzature.

Poiché è richiesta meno forza, il macchinario può essere più piccolo e rappresenta un investimento di capitale inferiore.

Migliore Qualità e Uniformità del Materiale

Il processo consente un eccellente controllo sulle proprietà finali del materiale. Le moderne presse a caldo utilizzano una tecnologia avanzata per misurare e controllare con precisione la temperatura e la pressione.

Questo controllo garantisce un campo di temperatura uniforme attraverso il pezzo, risultando in una densificazione costante e materiali di qualità superiore con meno difetti interni.

Efficienza in Tempo ed Energia

La combinazione delle fasi di pressatura e sinterizzazione in un'unica operazione accorcia significativamente la tempistica complessiva di produzione.

Questo processo semplificato, unito alla capacità di utilizzare materiali portanti più sottili, porta anche a una notevole riduzione del consumo energetico totale.

Comprendere il Metodo nel Contesto

Per comprendere appieno il valore della pressatura a caldo, è utile confrontarla con tecniche di produzione correlate.

Pressatura a Caldo vs. Pressatura a Freddo e Sinterizzazione

L'alternativa più comune è un processo in due fasi: pressatura a freddo seguita da sinterizzazione. In questo metodo, la polvere viene prima compattata a temperatura ambiente in un pezzo "verde", che viene poi riscaldato in un forno per raggiungere la densità finale.

La pressatura a caldo consolida queste due fasi in una sola, ottenendo risultati migliori con una pressione inferiore.

Pressatura a Caldo vs. Pressatura Isostatica a Caldo (HIP)

La Pressatura Isostatica a Caldo (HIP) è una variante più avanzata. Mentre la pressatura a caldo standard applica tipicamente pressione lungo un singolo asse (uniasiale), la HIP applica una pressione uguale da tutte le direzioni utilizzando un gas ad alta pressione.

Questa pressione isostatica si traduce in un'uniformità eccezionale e può produrre pezzi con geometrie altamente complesse. È particolarmente efficace per creare leghe avanzate e minimizzare la segregazione, dove diversi elementi in un materiale si separano.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di produzione corretto dipende interamente dai requisiti specifici del tuo progetto in termini di prestazioni, complessità e costo.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di forme semplici con buona densità: La pressatura a caldo è una scelta eccellente grazie ai suoi costi di attrezzatura e consumo energetico inferiori rispetto alla pressatura a freddo per una qualità simile.

- Se il tuo obiettivo principale è la produzione di massa di pezzi semplici dove una certa porosità è accettabile: La pressatura a freddo tradizionale seguita dalla sinterizzazione potrebbe essere la via più economica.

- Se il tuo obiettivo principale è raggiungere la massima densità e uniformità possibile in forme complesse: La Pressatura Isostatica a Caldo (HIP) è la tecnologia superiore, sebbene più complessa.

In definitiva, scegliere il giusto processo termo-meccanico è fondamentale per ottenere i risultati desiderati del materiale con la massima efficienza.

Tabella Riepilogativa:

| Caratteristica | Pressatura a Caldo | Pressatura a Freddo e Sinterizzazione | Pressatura Isostatica a Caldo (HIP) |

|---|---|---|---|

| Processo | Calore e pressione uniasiale simultanei | Due fasi: pressatura a freddo, poi sinterizzazione | Pressione isostatica da tutte le direzioni con calore |

| Pressione Richiesta | ~1/10 della pressatura a freddo | Alta | Molto Alta |

| Densità/Uniformità | Alta densità, buona uniformità | Densità inferiore, potenziale di difetti | Massima densità e uniformità |

| Ideale Per | Produzione economicamente vantaggiosa di forme semplici | Produzione di massa dove una certa porosità è accettabile | Forme complesse che richiedono la massima densità |

Pronto a raggiungere una densità e un'efficienza dei materiali superiori nel tuo laboratorio?

Il metodo di pressatura a caldo può trasformare la lavorazione dei tuoi materiali, ma la scelta dell'attrezzatura giusta è cruciale per la tua specifica applicazione. KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di pressatura a caldo, per aiutarti a ottimizzare la produzione e migliorare le proprietà dei materiali. I nostri esperti collaboreranno con te per identificare la soluzione perfetta per le tue esigenze.

Contatta il nostro team oggi stesso per una consulenza personalizzata e scopri come le soluzioni KINTEK possono beneficiare il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Perché è necessario un controllo preciso della temperatura per la pressatura a caldo sottovuoto SiC/Cu? Padronanza della fase interfacciale Cu9Si

- Come un forno di pressatura a caldo sottovuoto facilita il consolidamento di nanocompositi (Cu–10Zn)-Al2O3?

- Qual è la funzione di un forno a pressa a caldo sottovuoto? Raggiungere un'elevata densificazione nella sintesi di Al-Ti-Zr

- Perché il vuoto è essenziale per la sinterizzazione di compositi metallo-ceramici? Ottenere risultati puri e ad alta densità

- Perché il vuoto spinto è preferito all'argon per la sinterizzazione di compositi VC/Cu? Ottenere una bagnabilità e una resistenza del legame superiori