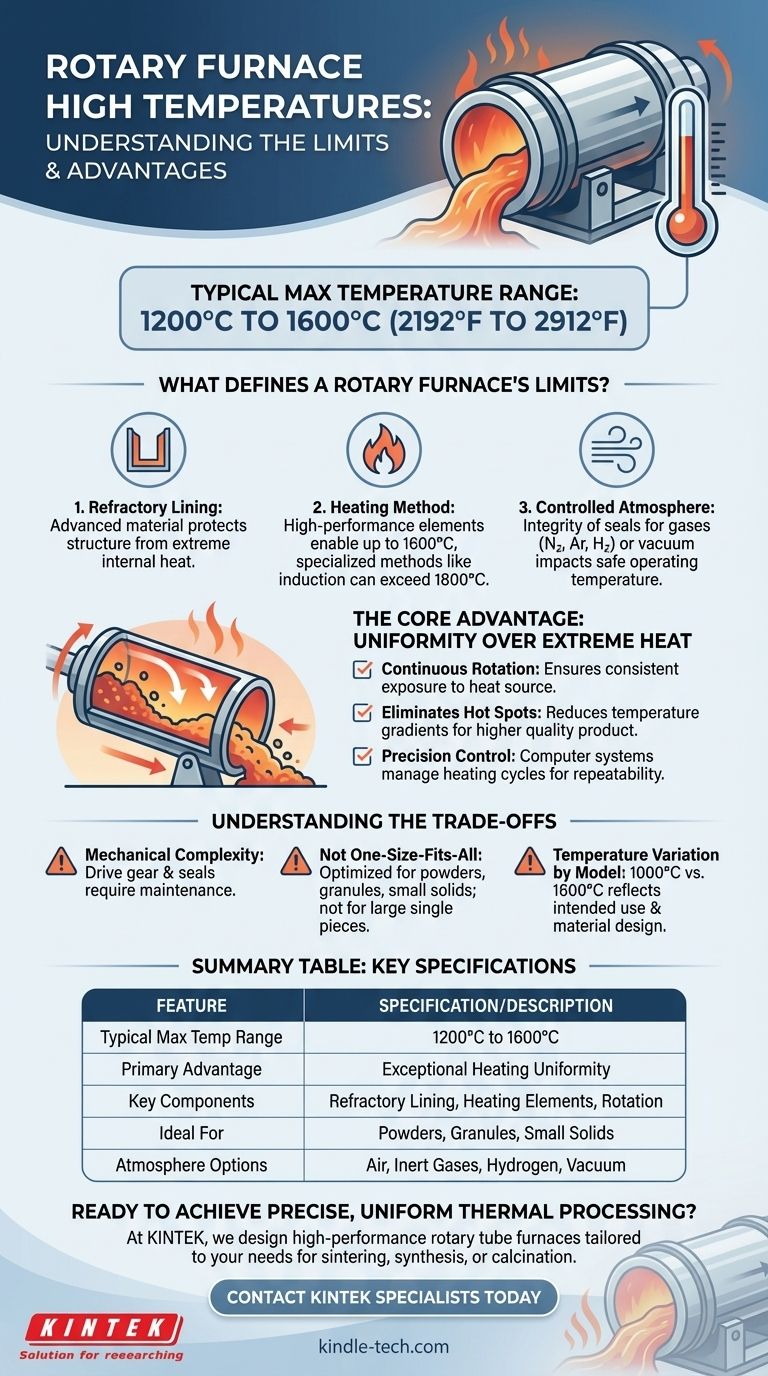

La temperatura massima di un forno rotante varia tipicamente da 1200°C a 1600°C (da 2192°F a 2912°F). Tuttavia, la capacità di temperatura esatta dipende molto dal modello specifico, dai suoi materiali di costruzione e dal processo industriale per il quale è stato progettato, con alcune unità che operano a temperature più basse intorno ai 1000°C.

La temperatura operativa di un forno rotante non è un singolo numero ma una specifica legata al suo scopo principale. Il design privilegia la creazione di un ambiente di riscaldamento eccezionalmente uniforme per la lavorazione di materiali fluidi come polveri e granuli, un compito raggiunto attraverso la rotazione costante.

Cosa definisce il limite di temperatura di un forno rotante?

La capacità di un forno rotante di raggiungere in modo sicuro e costante temperature elevate è il risultato della sua costruzione specializzata. Diversi componenti chiave dettano i suoi limiti operativi e le prestazioni complessive.

Il ruolo del rivestimento refrattario

Il nucleo del forno è un barile o un tubo rotante. Questo componente è rivestito con un materiale refrattario avanzato che funge da barriera termica primaria, proteggendo la struttura metallica esterna pur resistendo al calore interno estremo.

L'impatto del metodo di riscaldamento

La fonte di calore stessa è un fattore critico. I forni a tubo rotante standard utilizzano elementi riscaldanti ad alte prestazioni per raggiungere temperature fino a 1600°C. Altre tecnologie di riscaldamento specializzate, come l'induzione, possono consentire temperature ancora più elevate in diversi tipi di forni, a volte superando i 1800°C.

Atmosfera controllata e applicazione

Molti processi avanzati richiedono un'atmosfera controllata. I forni rotanti sono spesso attrezzati per introdurre gas specifici come azoto, argon o idrogeno, o per operare sotto vuoto. L'integrità delle guarnizioni e dei materiali utilizzati per queste caratteristiche influisce direttamente sulla massima temperatura operativa sicura del forno.

Il vantaggio principale: uniformità rispetto al calore estremo

Sebbene l'alta temperatura sia una caratteristica chiave, il vero valore di un forno rotante risiede nella sua capacità di riscaldare i materiali con eccezionale uniformità. Questo è un risultato diretto del suo design dinamico.

Rotazione continua per risultati costanti

Il corpo del forno è installato con una leggera angolazione e ruota continuamente attorno al suo asse. Questo movimento fa sì che il materiale all'interno, come polveri o granuli, si mescoli accuratamente, assicurando che ogni particella sia esposta uniformemente alla fonte di calore.

Eliminazione dei gradienti di temperatura

Questa miscelazione costante elimina i punti caldi e riduce i gradienti di temperatura che possono verificarsi nei forni statici. Il risultato è un prodotto finale più consistente e di qualità superiore, fondamentale per applicazioni in metallurgia delle polveri, miscelazione di materiali e reazioni chimiche.

Controllo preciso della temperatura

I moderni forni rotanti sono gestiti da sofisticati sistemi di controllo computerizzati. Questi sistemi consentono un controllo preciso e ripetibile del ciclo di riscaldamento, migliorando ulteriormente la qualità e l'affidabilità del processo di trattamento termico.

Comprendere i compromessi

Nessuna singola tecnologia è perfetta per ogni applicazione. Sebbene altamente efficace, il design di un forno rotante comporta considerazioni specifiche.

Complessità meccanica

L'ingranaggio di trasmissione, le guarnizioni rotanti e il meccanismo di inclinazione aggiungono complessità meccanica rispetto a un forno a scatola statico. Questi componenti richiedono una manutenzione regolare per garantire l'affidabilità, soprattutto quando si opera costantemente a temperature elevate.

Non una soluzione universale

Il design è ottimizzato per la lavorazione di materiali che possono fluire o mescolarsi, come polveri, granuli e piccoli solidi. Non è adatto per il trattamento termico di oggetti grandi e monopezzo che non possono muoversi liberamente all'interno del barile rotante.

Variazione di temperatura per modello

Le significative differenze di temperatura notate tra i vari modelli (ad esempio, 1000°C contro 1600°C) riflettono il loro uso previsto. Un forno progettato per un processo chimico a bassa temperatura utilizzerà materiali ed elementi riscaldanti diversi rispetto a uno costruito per la sinterizzazione ad alta temperatura, influenzandone il costo e le capacità.

Fare la scelta giusta per il tuo obiettivo

La selezione del forno corretto richiede l'abbinamento delle sue specifiche ai requisiti del processo. La temperatura massima è una caratteristica principale, ma il contesto della tua applicazione è ciò che conta veramente.

- Se il tuo obiettivo principale sono reazioni chimiche ad alta purezza: hai bisogno di un modello con eccellente controllo dell'atmosfera (ingressi gas, capacità di vuoto) e gestione precisa della temperatura, probabilmente operante nell'intervallo 1200°C+.

- Se il tuo obiettivo principale è la metallurgia delle polveri o la sinterizzazione: spesso è necessario un modello ad alta temperatura in grado di raggiungere i 1600°C per ottenere la densità e la resistenza del materiale richieste.

- Se il tuo obiettivo principale è la calcinazione a bassa temperatura o la miscelazione di materiali: un modello più standard che opera fino a 1000°C potrebbe essere più conveniente e perfettamente sufficiente per le tue esigenze.

In definitiva, abbinare le capacità di temperatura e le caratteristiche del forno al tuo materiale specifico e all'obiettivo del processo è la chiave per un trattamento termico di successo.

Tabella riassuntiva:

| Caratteristica | Specifica/Descrizione |

|---|---|

| Intervallo di temperatura massima tipico | Da 1200°C a 1600°C (da 2192°F a 2912°F) |

| Vantaggio principale | Eccezionale uniformità di riscaldamento per materiali fluidi |

| Componenti chiave | Rivestimento refrattario, elementi riscaldanti, meccanismo di rotazione |

| Ideale per | Polveri, granuli, piccoli solidi che richiedono un trattamento termico costante |

| Opzioni atmosfera | Aria, gas inerti (Azoto, Argon), idrogeno, vuoto |

Pronto a ottenere una lavorazione termica precisa e uniforme per i tuoi materiali?

In KINTEK, siamo specializzati nella progettazione e fornitura di forni a tubo rotante ad alte prestazioni su misura per la tua specifica applicazione, che si tratti di sinterizzazione ad alta temperatura, sintesi chimica o calcinazione di materiali. I nostri esperti ti aiuteranno a selezionare il forno ideale con il giusto intervallo di temperatura, controllo dell'atmosfera e funzionalità per garantire il tuo successo.

Contatta oggi stesso i nostri specialisti di lavorazione termica per discutere i requisiti del tuo progetto e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Come influisce il controllo preciso della temperatura sulla sinterizzazione delle leghe TiAl? Padroneggiare lo sviluppo della microstruttura

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato

- Cos'è la zona di essiccazione in un forno rotante? Aumenta l'efficienza con soluzioni di essiccazione moderne

- Cos'è un reattore a forno rotante? Una guida alla lavorazione termica industriale