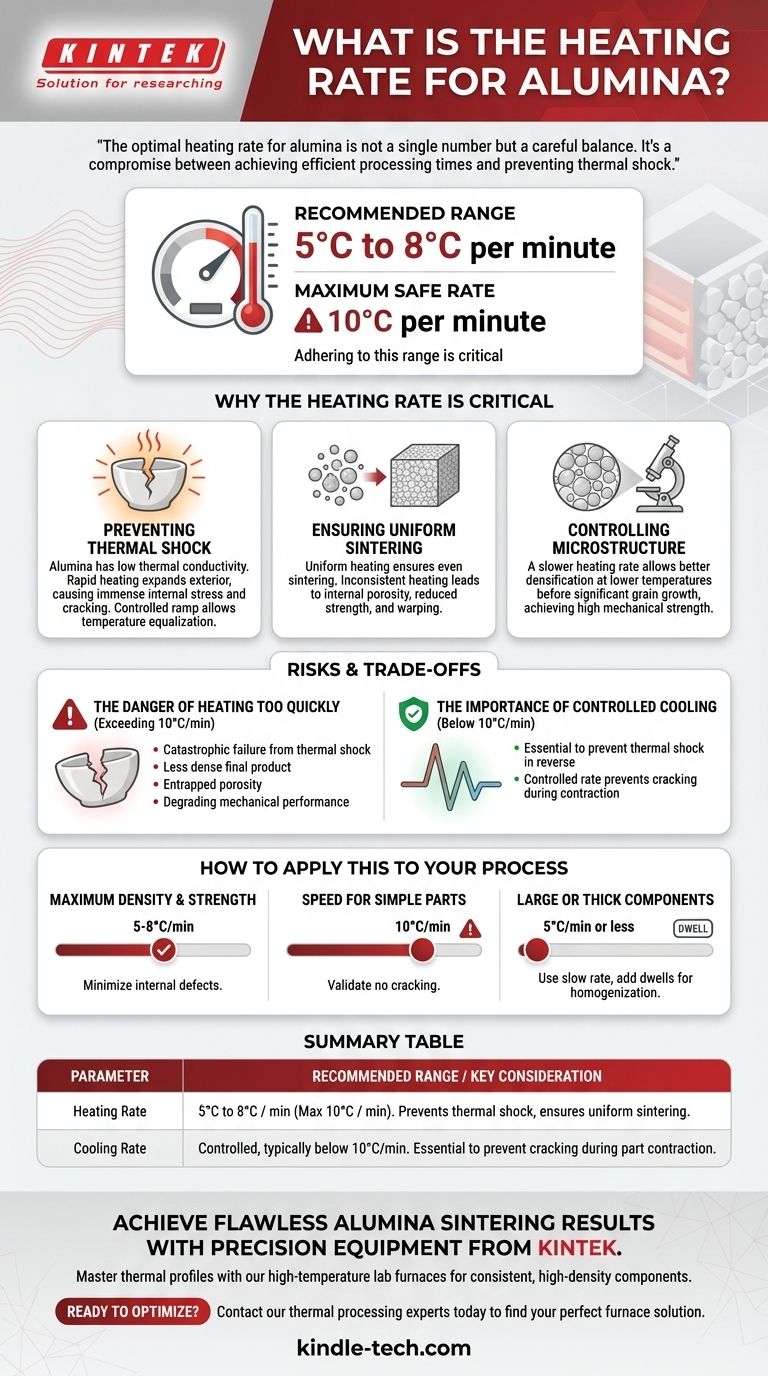

Per la lavorazione dell'allumina, la velocità di riscaldamento generalmente raccomandata è tra 5°C e 8°C al minuto, con una velocità massima di sicurezza di 10°C al minuto. Rispettare questo intervallo è fondamentale per ottenere le proprietà del materiale desiderate e prevenire guasti catastrofici del pezzo dovuti a stress termici.

La velocità di riscaldamento ottimale per l'allumina non è un numero singolo ma un attento equilibrio. È un compromesso tra l'ottenimento di tempi di lavorazione efficienti e la prevenzione dello shock termico, che può causare crepe e compromettere l'integrità finale del componente ceramico.

Perché la velocità di riscaldamento è critica

La velocità con cui si riscalda l'allumina influenza direttamente la qualità finale del componente. Questo non è un passaggio da affrettare; è un parametro di processo fondamentale che controlla la trasformazione del materiale a livello microscopico.

Prevenzione dello shock termico

L'allumina, come la maggior parte delle ceramiche, ha una bassa conduttività termica. Ciò significa che il calore non si propaga rapidamente al suo interno.

Se si riscalda l'esterno troppo rapidamente, questo si espande mentre l'interno rimane freddo e non espanso. Questa differenza di espansione crea un'immensa sollecitazione interna, che può facilmente portare a crepe o a una frattura completa. Una velocità di rampa lenta e controllata permette alla temperatura di uniformarsi in tutto il pezzo.

Garantire una sinterizzazione uniforme

La sinterizzazione è il processo in cui le singole particelle ceramiche si fondono insieme ad alte temperature, creando un pezzo denso e solido.

Il riscaldamento uniforme assicura che questo processo avvenga in modo omogeneo in tutto il componente. Se alcune aree si riscaldano più velocemente di altre, si otterrà una densificazione inconsistente, che porterà a porosità interna, ridotta resistenza e deformazione dimensionale.

Controllo della microstruttura

Le proprietà finali dell'allumina, come la sua durezza, resistenza e traslucenza, sono determinate dalla sua microstruttura, in particolare dalla dimensione dei suoi grani.

Una velocità di riscaldamento più lenta generalmente consente una migliore densificazione a temperature più basse prima che si verifichi una significativa crescita dei grani, il che è spesso desiderabile per ottenere un'elevata resistenza meccanica.

I rischi e i compromessi

La scelta di una velocità di riscaldamento implica un equilibrio tra la velocità del processo e la qualità del materiale. Deviare dall'intervallo raccomandato ha conseguenze significative.

Il pericolo di riscaldare troppo velocemente

Superare il massimo di 10°C/min è altamente sconsigliabile. Il rischio principale è il cedimento catastrofico dovuto a shock termico, specialmente in geometrie più grandi o complesse.

Anche se il pezzo non si crepa visibilmente, un riscaldamento rapido può portare a un prodotto finale meno denso con porosità intrappolata, degradando gravemente le sue prestazioni meccaniche.

L'importanza del raffreddamento controllato

Il processo di raffreddamento è altrettanto critico quanto il processo di riscaldamento. Non interrompere mai un programma di forno ad alta temperatura.

Una velocità di raffreddamento controllata, tipicamente inferiore a 10°C/min, è essenziale per prevenire lo shock termico inverso. Man mano che il pezzo si raffredda, si contrae, e una caduta rapida e incontrollata della temperatura indurrà le stesse sollecitazioni interne che causano la rottura durante il riscaldamento.

Come applicare questo al tuo processo

Il tuo obiettivo specifico detterà dove operare all'interno dell'intervallo raccomandato. Usa questi principi come guida iniziale per la tua applicazione.

- Se il tuo obiettivo principale è la massima densità e resistenza: attieniti all'estremità inferiore dell'intervallo, circa 5-8°C/min, per garantire una sinterizzazione uniforme e minimizzare i difetti interni.

- Se il tuo obiettivo principale è la velocità di lavorazione per pezzi semplici e piccoli: potresti essere in grado di operare più vicino al massimo di 10°C/min, ma devi verificare che ciò non introduca crepe.

- Se stai lavorando con componenti grandi o spessi: utilizza sempre una velocità lenta di 5°C/min o meno e considera l'aggiunta di soste (mantenimento a temperatura costante) per consentire alla temperatura di omogeneizzarsi completamente.

In definitiva, il controllo del ciclo termico è fondamentale per il successo nella lavorazione delle ceramiche.

Tabella riassuntiva:

| Parametro | Intervallo raccomandato | Velocità massima di sicurezza | Considerazione chiave |

|---|---|---|---|

| Velocità di riscaldamento | da 5°C a 8°C al minuto | 10°C al minuto | Previene lo shock termico e garantisce una sinterizzazione uniforme |

| Velocità di raffreddamento | Controllata, tipicamente inferiore a 10°C/min | - | Essenziale per prevenire la rottura durante la contrazione del pezzo |

Ottieni risultati di sinterizzazione dell'allumina impeccabili con attrezzature di precisione di KINTEK.

Padroneggiare il profilo termico è fondamentale per produrre componenti di allumina ad alta densità e resistenti, privi di crepe e deformazioni. KINTEK è specializzata in forni da laboratorio ad alta temperatura che offrono le velocità di riscaldamento e raffreddamento precise e controllate che la tua lavorazione ceramica richiede.

I nostri forni sono progettati per un'eccezionale uniformità di temperatura e programmabilità, offrendoti il controllo completo sul tuo ciclo di sinterizzazione per ottenere costantemente le proprietà del materiale desiderate.

Pronto a ottimizzare la tua lavorazione dell'allumina? Contatta oggi i nostri esperti di lavorazione termica per discutere le tue specifiche esigenze applicative e trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Quali materiali ceramici sono i più utilizzati? Una guida ad allumina, zirconia, SiC e Si₃N₄

- Qual è lo scopo del processo multistadio ad alta temperatura in un forno a muffola o in un forno di sinterizzazione per nastri verdi colati a nastro?

- A che temperatura si cuoce l'allumina? Ottenere densità e resistenza ottimali

- Perché i pellet di Beta-Al2O3 vengono ricoperti di polvere durante la sinterizzazione? Controlla la volatilità per ottenere ceramiche migliori

- Che tipo di solido è il SiC? Svelare i segreti della sua struttura a rete covalente

- Quali sono i vantaggi della sinterizzazione delle ceramiche? Sblocca resistenza e prestazioni superiori

- Qual è la funzione principale dei supporti ceramici porosi? Garantire l'integrità strutturale nelle membrane di zeolite

- Come influisce la dimensione dei grani sulle proprietà delle ceramiche? Padroneggia Durezza vs. Tenacità per la Tua Applicazione